Hur självlastande mixerbilar minskar operativa beroenden

Integrerad batchning och blandning eliminerar beroendet av färdigblandningsanläggningar

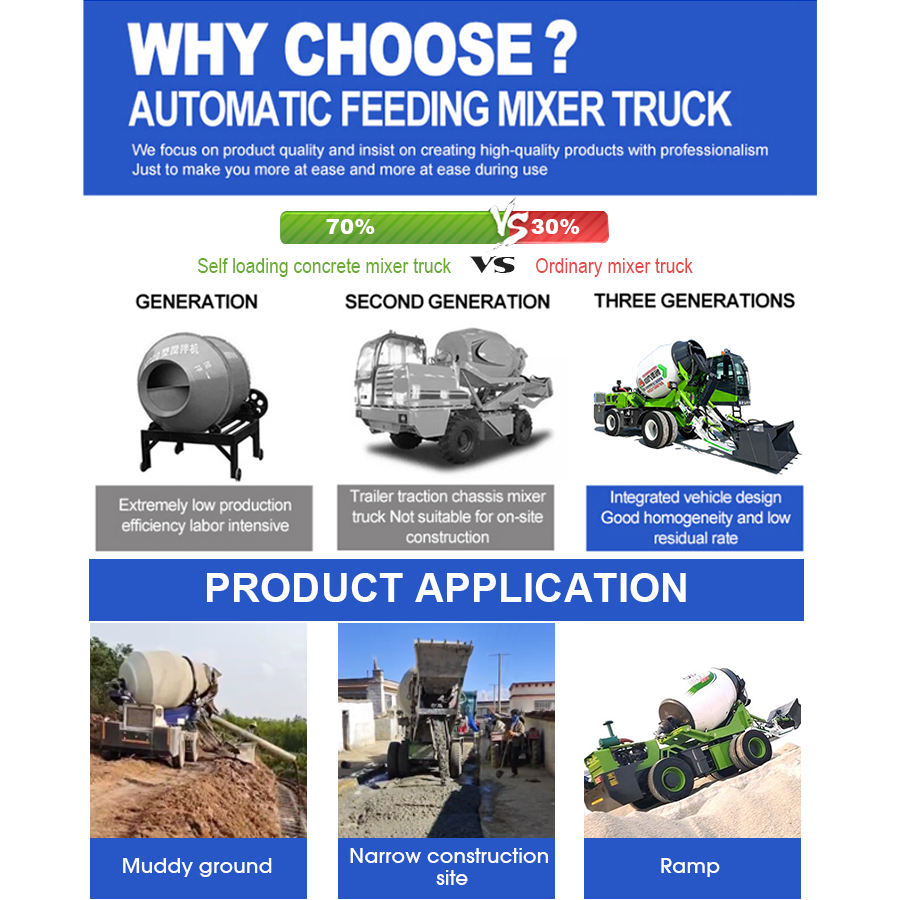

Självlastande betongblandarfordon samlar hela betongproduktionen i en rörlig maskin, vilket innebär att det inte längre behövs stora fasta batchanläggningar vid byggarbetsplatser. När allt från lagring av material till mätning och blandning sker direkt ombord sparar byggteam enorma mängder tid som annars skulle ha gått åt till att vänta på leveranser från externa leverantörer. Enligt forskning publicerad förra året, som undersökte olika brobyggnadsoperationer, sparade arbetare ungefär hälften av sin vanliga installationstid när de använde dessa mobila mixerfordon istället för traditionella metoder. Studien nämnde exempelvis att man kunde minska de frustrerande väntetiderna på 2 till 4 timmar som uppstår vid installation av anläggningar och vid överföring av material mellan olika platser.

Realtidsjusteringar av betong utan samordning med leverantör

Med tillgång till automatisering ombord kan arbetare nu justera blandningsdesigner direkt medan de häller betong, vilket innebär att de inte längre behöver vänta på externa färdigblandade lastbilar. Systemet inkluderar vattensensorer tillsammans med volymetrisk doseringsutrustning som gör det möjligt att göra justeringar ungefär var åttonde minut. Enligt SQMG:s rapport från 2022 minskar denna lösning spill av material med cirka 18 procent vid arbete på höga byggnader. Och inte minst sparar den tid. Entreprenörer spar vanligtvis cirka sju och en halv timme per dag som tidigare gick förlorad i väntan på nya omgångar på grund av schemaläggningsfel någon annanstans.

Autonomi på avlägsna eller logistiskt utmanande arbetsplatser

Självlastande mixer med sina fyrahjulsdriftssystem och karoserier som kan tränga igenom utrymmen som är knappt över tre meter breda når faktiskt platser som vanlig utrustning helt enkelt inte kan komma åt. I bergsgemenskaper har grunder för projekt slutförts ungefär tolv dagar snabbare jämfört med de traditionella anläggningsbaserade metoderna, eftersom man inte längre behöver vänta på leveranser, enligt senaste infrastrukturstudier från förra året. En annan stor fördel är att dessa maskiner endast kräver en person för att köras istället för hela arbetslag som behövs vid traditionella uppställningar med flera maskiner, vilket minskar personalbehovet med nästan tre fjärdedelar i områden där det är svårt att hitta arbetare.

Kostnads- och tidsbesparingar i verkliga byggapplikationer

Självlastande betongblandarfordon levererar mätbara kostnads- och tidsbesparingar genom att konsolidera utrustning och arbetskraft till ett automatiserat system. Projekt som använder dessa enheter minskar hyrkostnader för utrustning med upp till 40 % genom att eliminera separata lastare och stationära mixeranläggningar (Construction Efficiency Report 2023).

Minskade arbets- och utrustningskostnader genom funktionsintegration

Den integrerade processen minskar behovet av arbetskraft med 2–3 arbetare per skift jämfört med traditionella arbetsflöden. En operatör hanterar lastning, blandning och hällning utan extra personal för materialhantering eller övervakning av mixer, vilket resulterar i genomsnittliga dagliga besparingar på 640 USD i arbetskostnader.

Tidsbesparing genom att undvika leveransförseningar från färdigblandad betong

Projekt eliminerar 12–18 timmars veckovis driftstopp orsakade av schemaläggningskonflikter eller sista minuten designändringar med färdigblandningsleverantörer. Denna bevaring av kritiska tidslinjer leder till förbättrade tidsenliga slutföranden – rapporterat av 78 % av entreprenörer som använder självlastande enheter (ACI 2022 Projektdata).

Långsiktig avkastning på investering och snabbare projekttidtagningar

Den initiala investeringen på 180 000–220 000 USD i självlastande lastbilar återbetalar sig inom 3–5 år genom:

- 45 % färre incidenter med spill av betong

- 22 % snabbare förflyttning mellan byggarbetsplatser

- Uteslutning av 15 000 USD/månad i avgifter för extern blandning

Avvägning av initial investering mot livscykelbesparingar

Även om de är dyrare från början jämfört med vanliga mixerfordon, visar livscykelanalys en 27 % lägre total ägandekostnad under 8 år på grund av minskad underhållskostnad och återanvändning över flera projekt. Modulära komponenter förlänger användningstiden till 12–15 år med ordentligt underhåll, vilket ökar det långsiktiga värdet.

Precisionsautomatisering och konsekvent kvalitetskontroll av betong

Bordsvägning och automatiserad blandning för exakt partiering

Dagens självlastande blandare är utrustade med automatiserade batchningssystem som kombinerar belastningskamrar, fuktkänslare och datorstyrda proportioneringsenheter. Dessa system kan nå receptmål ganska exakt, vanligtvis inom 1,5 procent enligt Transtech-forskning från 2025. Att hålla dessa vattencementförhållanden konsekventa är viktigt för att strukturerna ska hålla sig i tid. Bordsvägsystemen ger feedback i realtid som justerar blandningsprocessen efter behov. När det finns förändringar i totalfuktighet eller när material kommer för sent, gör systemet automatiska justeringar för att upprätthålla kvalitetsstandarder under hela produktionsperioden.

Garanterad betongens enhetlighet genom alla gjutcykler

Programmerbara logikstyrningar säkerställer konsekvent trumhastighet och rotation under tömning, med en slumpprovstestvariation på ¥3 % mellan första och sista utgjutningen. Kontinuerlig blandning förhindrar segregation av ballast, medan temperaturreglerade avdelningar stödjer optimala härdningsförhållanden – avgörande för stora, oavbrutna gjutningar.

Minimerad materialspill genom mixning efter behov

Mixning i just-in-time möjliggör produktion i steg om 0,25 m³, anpassad till aktuella platsbehov, vilket minskar spillmaterial med 89 % jämfört med batch-och-transportmetoder. Överbeläggningsmagasin fångar upp restblandning från rengöringscykler, och digitala arbetsberäknare förhindrar överbeställning genom att anpassa gjutscheman till lagersaldo.

Överbrygga klyftan: Avancerad teknik och operatörsutbildningsbehov

Medan automatisering hanterar 92 % av precisionsuppgifterna är certifierad utbildning fortfarande avgörande för felsökning av sensorkalibrering och tolkning av diagnostik. Tillverkare integrerar nu augmenterad verklighet i kontrollpaneler, vilket ger visuell vägledning för att verifiera aggregatgradning och validera slumphalter enligt projektspecifikationer.

Säkerhet, hållbarhet och miljöfördelar

Säkrare drift i trånga eller urbana byggzoner

Självlastande betongblandare som kombinerar batchning och transport i samma maskin hjälper till att minska köer och överbelamning av utrustning på de trånga byggarbetsplatser vi alla känner till. Dessa maskiner har mindre vändcirkel och är utrustade med automatiska stabilisatorer, vilket gör dem mycket säkrare att köra. Enligt senaste data från Construction Safety Alliance (2024) sjunker olycksfrekvensen med cirka 32 % i stadsområden där utrymme är dyrbart. Dessutom får operatörer tillgång till fullständig synkamera samt varningssystem som pipar när något kommer för nära. Den här kombinationen bidrar verkligen till att skydda arbetare i närheten av fotgängare och känsliga konstruktioner som historiska byggnader eller nyinstallerade rör.

Lägre koldioxidavtryck genom färre transportresor

Varje undviken tur med färdigblandad betong sparar cirka 250 kg CO² per år. För ett typiskt gjut av 100 m³ motsvarar detta en besparing på 8,5 ton CO² – vilket räcker till att driva 2,3 hushåll i ett år (data från World Green Building Council 2024). Dessa minskningar stödjer globala avkoldningsmål inom byggsektorn.

Hållbara metoder möjliggjorda av just-in-time-betongblandning

Blandning efter behov förhindrar slöseri genom förtidshärdning – ett årligt problem på 740 miljoner dollar för hela branschen (Global Concrete Institute 2024). Exakt dosering minskar överanvändning av cement med 12–15 %, medan vattenåtervinning i sluten krets reducerar förbrukningen av färskvatten med 30 %. Dessa metoder är förenliga med ISO 14001-standarder, enligt det detaljerade Sustainability Report 2024 för betong.

Förbättrade arbetsvillkor och operatörsupplevelse

Ergonomiska kabiner med vibrationsdämpade sittplatser och brusnivåer under 25 dB minskar trötthet under långa skift. Centraliserade kontroller möjliggör enskild persondrift utan exponering för damm eller risker vid manuell hantering, vilket minskar OSHA-dokumenterade incidenter med 41 % (Occupational Health Journal 2023). Övervakning av luftkvalitet i realtid skyddar ytterligare personalen i slutna miljöer som tunnlar eller källare.

Varför storfabriksproduktion bygger förtroende för självlastande betongblandare

Avancerad teknik och stränga kvalitetsstandarder

Stora tillverkare är beroende av ISO-certifierade produktionssystem där robotar hanterar svetsningsuppgifter och datorstödda konstruktioner styr processen, vilket ger nästan exakt noggrannhet ner till cirka 0,1 mm vid tillverkning av mixertrummor. Hydrauliska komponenter utsätts för påfrestande test under tre dagar i sträck, medan lastarmar måste klara hållbarhetstester som omfattar över tio tusen cykler, vilket faktiskt är 35 procent rigorösare än vad de flesta industrier kräver. En titt på data från den senaste Material Handling Report, utgiven 2024, visar också något intressant. Fabriksproducerad utrustning tenderar att ha ungefär nittioåtta procent färre större delar som går sönder jämfört med utrustning från mindre lokala verkstäder. Det är förståeligt eftersom större verksamheter har råd med bättre kvalitetskontroll.

Innovationer inom mobilmixers hållbarhet och prestanda

Nyliga framsteg inkluderar:

- Korrosionsbeständiga krom-molybden-legerade trummor som förlänger livslängden åttafalt

- AI-drivna lastsensorer som förhindrar 92 % av överbelastningsincidenter

- Regenerativa hydraulsystem som minskar energiförbrukningen med 27 %

Omfattande support: Garanti, service nätverk och datamonitoring

Ledande tillverkare erbjuder:

- 5-årig strukturgaranti (jämfört med branschstandarden på 2 år)

- leverans av reservdelar inom 48 timmar till 86 % av globala arbetsplatser

- Fjärr-IoT-diagnostik som löser 73 % av problemen innan haveri inträffar

Beprövad tillförlitlighet i storskaliga infrastrukturprojekt

Fabriksbyggda självlastande mixer har presterat under extrema förhållanden, inklusive:

- 18 km långa tunnelprojekt i alpina regioner som opererar vid -25°C

- Kustnära megaprojekt med över 500 blandningscykler per dag

- Återhämtningsinsatser efter katastrofer som upprätthåller 98 % drifttid

Denna kombination av teknisk noggrannhet och global support förklarar varför 89 % av tunga byggföretag anger fabriksbyggda modeller för kritiska arbetsuppgifter (Global Construction Survey 2023).

Vanliga frågor

Vad är en självladdande betongblandare?

En självladdande betongblandare är en mobil betongblandare som integrerar funktionerna för lagring, mätning och blandning av betong i ett enda fordon, vilket eliminerar behovet av separata batchanläggningar och minskar beroendet av färdigblandad betong.

Vilka fördelar finns med att använda självladdande betongblandare på byggarbetsplatser?

Dessa fordon sparar tid och kostnader genom att minska kraven på utrustning och arbetskraft, erbjuder realtidsjusteringar av blandningen och minimerar spill. De är särskilt fördelaktiga i avlägsna eller urbana platser med begränsat utrymme.

Hur bidrar självladdande betongblandare till miljömässig hållbarhet?

Genom att minska transporter minskar dessa lastbilar koldioxidutsläpp. De möjliggör också mixning i sista minuten för att förhindra slöseri, minska cementanvändningen och integrera återvinning av vatten i en stängd krets, vilket främjar hållbara byggmetoder.

Är självladdande betongblandarbilar säkra att använda i urbana miljöer?

Ja, de är utformade för säkrare drift med funktioner som mindre svängcirkel, automatiska stabilisatorer, kameror med hel vy och närhetsvarningssystem, vilket minskar olycksrisker i trånga utrymmen.

Vad är den beräknade avkastningen på investeringen för självladdande betongblandarbilar?

Den initiala investeringen, som ligger mellan 180 000 och 220 000 USD, återbetalar vanligtvis sig själv inom 3–5 år och ger långsiktiga kostnadsbesparingar genom reducerad arbetskraft, spill och underhållsbehov.

Innehållsförteckning

- Hur självlastande mixerbilar minskar operativa beroenden

- Kostnads- och tidsbesparingar i verkliga byggapplikationer

- Precisionsautomatisering och konsekvent kvalitetskontroll av betong

- Säkerhet, hållbarhet och miljöfördelar

- Varför storfabriksproduktion bygger förtroende för självlastande betongblandare

-

Vanliga frågor

- Vad är en självladdande betongblandare?

- Vilka fördelar finns med att använda självladdande betongblandare på byggarbetsplatser?

- Hur bidrar självladdande betongblandare till miljömässig hållbarhet?

- Är självladdande betongblandarbilar säkra att använda i urbana miljöer?

- Vad är den beräknade avkastningen på investeringen för självladdande betongblandarbilar?