Как самозагружающиеся бетоносмесительные установки снижают операционную зависимость

Встроенная дозировка и смешивание исключают необходимость в заводе по производству товарного бетона

Самозагружающиеся бетоносмесительные установки объединяют весь процесс производства бетона в одной подвижной машине, поэтому больше не требуется устанавливать крупные стационарные бетонные заводы рядом со строительными площадками. Когда все процессы — от хранения материалов до их дозирования и смешивания — происходят непосредственно на борту, строительные бригады экономят огромное количество времени, которое раньше тратилось на ожидание поставок от внешних поставщиков. Согласно исследованию, опубликованному в прошлом году и посвящённому различным операциям по строительству мостов, рабочие сокращали примерно наполовину обычное время подготовки, используя эти передвижные бетоносмесители вместо традиционных методов. В исследовании упоминалось, в частности, сокращение тех раздражающих простоев продолжительностью от 2 до 4 часов, которые возникают при установке завода и транспортировке материалов между разными объектами.

Корректировка состава бетона в реальном времени без согласования с поставщиком

Теперь, когда доступна автоматизация на борту, рабочие могут корректировать состав смеси непосредственно во время заливки бетона, что означает, что им больше не нужно ждать прибытия внешних миксеров с готовой смесью. Система включает датчики воды и объемное дозирующее оборудование, позволяющее вносить корректировки примерно каждые 8 минут. Согласно отчету SQMG за 2022 год, такая система позволяет сократить потери материалов примерно на 18 процентов при строительстве высотных зданий. И не стоит забывать и об экономии времени. Подрядчики обычно экономят около семи с половиной часов в день, которые раньше тратились на ожидание новых партий из-за ошибок в графике на другом участке.

Автономность на удаленных или логистически сложных строительных площадках

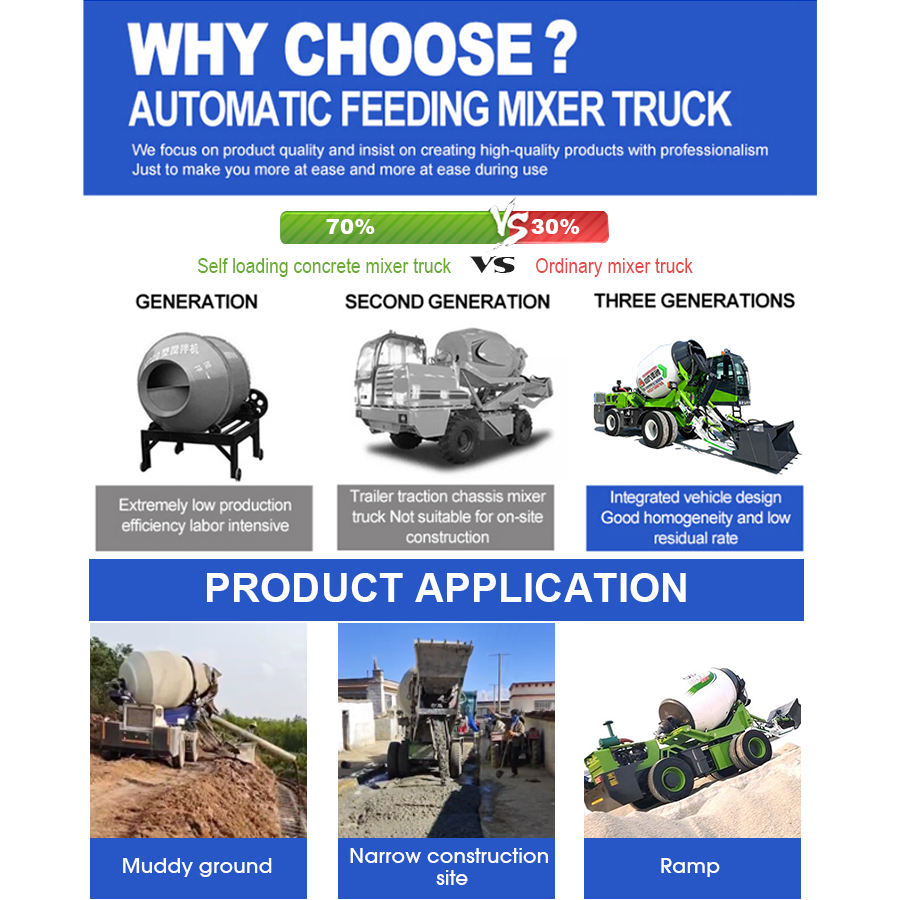

Самозагружающиеся бетоносмесители с системой полного привода и компактными кузовами, способные проходить через пространства шириной чуть более трех метров, действительно добираются до мест, куда обычное оборудование просто не может попасть. Согласно последним исследованием инфраструктуры прошлого года, в горных comunитетах сроки завершения фундаментных проектов сократились примерно на двенадцать дней по сравнению с традиционными методами, поскольку больше не требуется ожидать поставок. Еще одно большое преимущество заключается в том, что для работы этих машин требуется всего один оператор вместо целых бригад, необходимых при использовании традиционных решений с несколькими единицами техники, что сокращает потребность в персонале почти на три четверти в районах, где трудно найти рабочих.

Экономия затрат и времени в реальных строительных применениях

Самозагружающиеся бетоносмесительные установки обеспечивают измеримую экономию затрат и времени, объединяя функции оборудования и рабочей силы в одну автоматизированную систему. Проекты, использующие эти агрегаты, сокращают расходы на аренду оборудования до 40% за счёт исключения отдельных погрузчиков и стационарных бетономешалок (Отчёт о рентабельности строительства, 2023).

Снижение затрат на рабочую силу и оборудование за счёт функциональной интеграции

Интегрированная работа снижает потребность в рабочих на 2–3 человека за смену по сравнению с традиционными процессами. Один оператор выполняет загрузку, смешивание и подачу бетона без привлечения дополнительного персонала для обработки материалов или контроля за бетономешалкой, что обеспечивает среднюю ежедневную экономию на оплате труда в размере 640 долларов США.

Экономия времени за счёт исключения задержек доставки товарного бетона

Проекты устраняют 12–18 часов еженедельного простоя, вызванного конфликтами по расписанию или срочными изменениями в дизайне, при работе с поставщиками товарного бетона. Сохранение критического пути проекта приводит к повышению показателей своевременного завершения — об этом сообщили 78% подрядчиков, использующих самозагружающиеся установки (данные ACI, 2022 год).

Долгосрочная рентабельность инвестиций и более быстрое выполнение проектов

Первоначальные инвестиции в самозагружающиеся бетоносмесители в размере 180–220 тыс. долларов США окупаются за 3–5 лет за счёт:

- на 45% меньше случаев потерь бетона

- на 22% быстрое перемещение с объекта на объект

- Отсутствие расходов в размере 15 тыс. долл. США/месяц на сторонние услуги по смешиванию

Сбалансированность первоначальных затрат и экономии на жизненном цикле

Несмотря на более высокую начальную стоимость по сравнению со стандартными бетоносмесителями, анализ жизненного цикла показывает на 27% более низкую общую стоимость владения в течение 8 лет благодаря снижению затрат на техническое обслуживание и возможности повторного использования на нескольких проектах. Модульные компоненты при правильном обслуживании продлевают срок службы до 12–15 лет, что повышает долгосрочную выгоду.

Точная автоматизация и стабильный контроль качества бетона

Бортовое взвешивание и автоматическое дозирование для точного смешивания

Современные автобетоносмесители оснащаются автоматическими системами дозирования, которые объединяют тензодатчики, датчики влажности и пропорционирующие устройства с компьютерным управлением. Эти системы могут достаточно точно достигать заданных параметров рецептуры — обычно в пределы около 1,5 процента, согласно исследованию Transtech 2025 года. Постоянное соотношение воды и цемента имеет важнейшее значение для обеспечения долговечности конструкций. Системы бортового взвешивания предоставляют данные в реальном времени, позволяя корректировать процесс смешивания по мере необходимости. При изменениях уровня влажности заполнителей или при задержках поступления материалов система автоматически вносит коррективы, чтобы поддерживать стандарты качества на протяжении всего производственного цикла.

Гарантированная однородность бетона в течение всех циклов укладки

Программируемые логические контроллеры обеспечивают постоянную скорость и вращение барабана при выгрузке, с отклонением результатов испытания на осадку не более ¥3% между первой и последней заливками. Непрерывное смешивание предотвращает расслоение заполнителя, а термостатируемые отсеки создают оптимальные условия для твердения — что имеет важнейшее значение при выполнении крупных массивных бетонных работ.

Сокращение отходов материалов благодаря смешиванию по требованию

Изготовление смеси точно в срок позволяет производить бетон порциями по 0,25 м³, адаптированными к текущим потребностям объекта, сокращая излишки материала на 89 % по сравнению с методами замешивания и транспортировки партиями. Бункеры-накопители собирают остаточную смесь после циклов очистки, а цифровые калькуляторы для задач предотвращают перезаказ, согласуя графики бетонирования с уровнем запасов на складе.

Снижение разрыва: передовые технологии и потребность в обучении операторов

Хотя автоматизация выполняет 92% задач с высокой точностью, сертифицированное обучение по-прежнему важно для устранения неполадок калибровки датчиков и интерпретации диагностических данных. Производители теперь интегрируют дополненную реальность в панели управления, обеспечивая виртуальное руководство по проверке гранулометрического состава и подтверждению результатов испытаний на осадку бетонной смеси в соответствии со спецификациями проекта.

Безопасность, устойчивость и экологические преимущества

Повышенная безопасность при работе в стеснённых или городских строительных зонах

Самозагружающиеся бетоносмесители, которые совмещают функции дозирования и транспортировки в одном устройстве, помогают уменьшить пробки и скопление оборудования на тех тесных строительных площадках, с которыми мы все слишком хорошо знакомы. Эти машины имеют меньший радиус поворота и оснащены автоматическими стабилизаторами, что делает их значительно безопаснее в эксплуатации. Согласно последним данным Альянса по безопасности в строительстве (2024), уровень аварий снижается примерно на 32% в городских районах, где пространство ограничено. Кроме того, операторы получают доступ к камерам полного обзора и звуковым предупреждающим системам, которые подают звуковой сигнал при приближении объектов слишком близко. Такое сочетание действительно способствует обеспечению безопасности работников в местах интенсивного пешеходного движения и рядом с хрупкими конструкциями, такими как исторические здания или недавно проложенные трубы.

Снижение углеродного следа за счёт уменьшения количества транспортных поездок

Каждая избегаемая поездка миксера туда и обратно позволяет ежегодно сэкономить около 250 кг CO². Для типичной заливки объемом 100 м³ это составляет 8,5 метрических тонны сэкономленного CO² — эквивалентно обеспечению электроэнергией 2,3 домов в течение года (данные 2024 года от World Green Building Council). Эти сокращения способствуют достижению глобальных целей декарбонизации в строительстве.

Устойчивые практики, обеспечиваемые смешиванием бетона по методу Just-in-Time

Смешивание по требованию предотвращает потери из-за преждевременного схватывания — ежегодная проблема отрасли на сумму 740 миллионов долларов (Global Concrete Institute, 2024). Точная дозировка снижает чрезмерное использование цемента на 12–15%, а рециркуляция воды по замкнутому циклу уменьшает потребление пресной воды на 30%. Эти практики соответствуют стандартам ISO 14001, как указано в Отчете о устойчивости бетона за 2024 год.

Улучшенные условия труда и опыт операторов

Эргономичные кабины с сиденьями, поглощающими вибрации, и уровнем шума ниже 25 дБ снижают утомляемость при длительных сменах. Централизованное управление позволяет осуществлять работу одним оператором без контакта с пылью или рисками ручной обработки, что уменьшает количество инцидентов, подлежащих регистрации по стандартам OSHA, на 41% (Occupational Health Journal, 2023). Мониторинг качества воздуха в реальном времени дополнительно защищает экипаж в закрытых помещениях, таких как тоннели или подвалы.

Почему крупные заводы по производству заслуживают доверия при создании самозагружающих бетоносмесителей

Передовое проектирование и строгие стандарты качества

Крупные производители полагаются на производственные процессы, сертифицированные по стандарту ISO, где роботы выполняют сварочные работы, а компьютерное проектирование управляет процессом, обеспечивая практически точную точность до примерно 0,1 мм при изготовлении барабанов смесителей. Гидравлические компоненты подвергаются интенсивным испытаниям на прочность в течение трех полных дней подряд, в то время как загрузочные стрелы должны пройти проверки на долговечность, включающие более десяти тысяч циклов, что на самом деле на 35 процентов строже требований большинства отраслей. Анализ данных из последнего отчета по обработке материалов, опубликованного в 2024 году, также показывает интересную тенденцию. Оборудование заводского производства имеет примерно на девяносто восемь процентов меньше случаев выхода из строя основных деталей по сравнению с продукцией мелких местных мастерских. Это логично, поскольку крупные предприятия могут позволить себе более высокие меры контроля качества.

Инновации в долговечности и производительности передвижных смесителей

Недавние достижения включают:

- Барабаны из коррозионно-стойкого хромомолибденового сплава, увеличивающие срок службы в восемь раз

- Датчики нагрузки на основе ИИ, предотвращающие 92% инцидентов с перегрузкой

- Регенеративные гидравлические системы, снижающие энергопотребление на 27%

Комплексная поддержка: гарантия, сервисные сети и мониторинг данных

Ведущие производители предлагают:

- гарантия на несущие конструкции сроком на 5 лет (по сравнению со стандартными 2 годами в отрасли)

- доставка запчастей в течение 48 часов к 86% строительных площадок по всему миру

- Удалённая диагностика через IoT, устраняющая 73% неисправностей до выхода из строя

Проверенная надёжность в крупномасштабных инфраструктурных проектах

Самозагружающиеся бетоносмесители заводского изготовления успешно работали в экстремальных условиях, включая:

- тоннельные проекты длиной 18 км в Альпах при температуре -25 °C

- Масштабные прибрежные проекты с более чем 500 циклами смешивания в день

- Операции по восстановлению после аварий с поддержанием времени безотказной работы на уровне 98%

Это сочетание инженерной строгости и глобальной поддержки объясняет, почему 89% компаний в сфере тяжелого строительства указывают заводские модели для критически важных задач (Глобальный опрос в строительной отрасли, 2023).

Часто задаваемые вопросы

Что такое автозагружающийся бетоносмеситель?

Автозагружающийся бетоносмеситель — это передвижной бетоносмеситель, который объединяет в одном транспортном средстве функции хранения, дозирования и смешивания бетона, устраняя необходимость в отдельных бетонных заводах и снижая зависимость от поставщиков товарного бетона.

Каковы преимущества использования автозагружающихся бетоносмесителей на строительных площадках?

Такие бетоносмесители экономят время и средства за счет сокращения потребности в дополнительном оборудовании и рабочей силе, позволяют оперативно корректировать состав смеси и минимизируют отходы. Особенно выгодно их применение на удаленных или городских объектах с ограниченным пространством.

Как автозагружающиеся бетоносмесители способствуют экологической устойчивости?

За счет сокращения количества транспортных поездок эти грузовики снижают выбросы углекислого газа. Они также позволяют осуществлять смешивание по методу «точно в срок» для предотвращения отходов, уменьшения использования цемента и внедрения замкнутой системы рециркуляции воды, что способствует устойчивым методам строительства.

Безопасно ли использовать самозагружающиеся бетоносмесители в городских условиях?

Да, они разработаны для более безопасной эксплуатации и оснащены такими функциями, как меньший радиус поворота, автоматические стабилизаторы, камеры кругового обзора и системы предупреждения о приближении, что снижает риски аварий в ограниченных пространствах.

Какова оценка срока окупаемости инвестиций в самозагружающиеся бетоносмесители?

Первоначальные затраты, составляющие от 180 000 до 220 000 долларов США, как правило, окупаются в течение 3–5 лет, обеспечивая долгосрочную экономию за счет снижения расходов на рабочую силу, отходы и техническое обслуживание.

Содержание

- Как самозагружающиеся бетоносмесительные установки снижают операционную зависимость

- Экономия затрат и времени в реальных строительных применениях

- Точная автоматизация и стабильный контроль качества бетона

- Безопасность, устойчивость и экологические преимущества

- Почему крупные заводы по производству заслуживают доверия при создании самозагружающих бетоносмесителей

-

Часто задаваемые вопросы

- Что такое автозагружающийся бетоносмеситель?

- Каковы преимущества использования автозагружающихся бетоносмесителей на строительных площадках?

- Как автозагружающиеся бетоносмесители способствуют экологической устойчивости?

- Безопасно ли использовать самозагружающиеся бетоносмесители в городских условиях?

- Какова оценка срока окупаемости инвестиций в самозагружающиеся бетоносмесители?