Cum reduc camioanele malaxoare cu autoîncărcare dependențele operaționale

Amestecarea și dozarea integrate elimină dependența de stațiile de beton preparat

Camioanele cu betonieră autoloadante aduc întreaga producție de beton într-o singură mașină mobilă, astfel încât nu mai este nevoie de acele instalații mari și fixe de dozare din jurul șantierelor. Când totul, de la stocarea materialelor până la măsurarea și amestecarea acestora, se întâmplă chiar aici, pe loc, echipele de construcții economisesc o cantitate uriașă de timp pe care altfel l-ar fi pierdut așteptând ca furnizorii externi să livreze materialele. Conform unui studiu publicat anul trecut, care a analizat diverse operațiuni de construcție a podurilor, muncitorii au economisit aproximativ jumătate din timpul obișnuit de pregătire atunci când au folosit aceste betoniere mobile în locul metodelor tradiționale. Studiul menționează reducerea acelor frustrante perioade de așteptare de 2-4 ore care apar în timpul instalării centralei și transferului materialelor între diferite locații.

Ajustări ale betonului în timp real fără coordonare cu furnizorul

Acum că automatizarea de bord este disponibilă, muncitorii pot ajusta compozițiile amestecului chiar în timp ce toarnă betonul, ceea ce înseamnă că nu mai trebuie să aștepte sosirea camioanelor externe de beton preparat. Sistemul include senzori de apă precum și echipamente de dozare volumetrică care le permit să facă ajustări la fiecare aproximativ 8 minute. Conform raportului SQMG din 2022, această configurație reduce deșeurile de materiale cu aproximativ 18 la sută atunci când se lucrează la clădiri înalte. Și să nu uităm nici de economia de timp. În mod tipic, antreprenorii economisesc aproximativ șapte ore și jumătate în fiecare zi, timp care era pierdut anterior așteptând noi loturi din cauza unor erori în programare apărute undeva în altă parte.

Autonomie pe șantiere îndepărtate sau dificil de accesat din punct de vedere logistic

Amestecătoarele autoîncărcătoare, cu sistemele lor de tracțiune integrală și caroseriile care pot trece prin spații doar puțin mai largi de trei metri, ajung efectiv în locuri unde echipamentele obișnuite pur și simplu nu pot pătrunde. Comunitățile montane au finalizat proiecte de fundație cu aproximativ douăsprezece zile mai repede în comparație cu metodele tradiționale bazate pe instalații statice, deoarece nu mai trebuie așteptate livrările, conform unor studii recente privind infrastructura din anul trecut. Un alt avantaj major provine din faptul că aceste mașini necesită doar o singură persoană pentru operare, în loc de întregi echipe necesare pentru configurațiile tradiționale care implică mai multe utilaje, reducând astfel nevoia de personal cu aproape trei sferturi în zonele unde este dificil să găsești muncitori.

Eficiență în costuri și timp în aplicații reale de construcții

Camioanele cu betonieră autoîncărcătoare oferă economii măsurabile de cost și timp prin consolidarea echipamentelor și a funcțiilor de muncă într-un singur sistem automatizat. Proiectele care utilizează aceste unități reduc costurile de închiriere a echipamentelor cu până la 40% prin eliminarea încărcătoarelor separate și a betonierelor staționare (Raport privind Eficiența în Construcții 2023).

Reducerea costurilor cu forța de muncă și echipamente prin integrarea funcțiunilor

Funcționarea integrată reduce necesarul de forță de muncă cu 2–3 lucrători pe schimb, comparativ cu fluxurile de lucru tradiționale. Un operator gestionează încărcarea, amestecarea și turnarea fără personal suplimentar pentru manipularea materialelor sau supravegherea betonierei, rezultând o economie medie zilnică de 640 USD la costul forței de muncă.

Economie de timp prin evitarea întârzierilor livrării betonului gata preparat

Proiectele elimină 12–18 ore de întrerupere săptămânală cauzate de conflicte de programare sau modificări de proiect în ultima clipă cu furnizorii de beton preparat. Păstrarea acestor termene critice duce la o rată mai mare de finalizare la timp – raportată de 78% dintre antreprenori care folosesc unități cu încărcare automată (ACI Date Proiect 2022).

ROI pe termen lung și finalizarea mai rapidă a proiectelor

Investiția inițială de 180.000–220.000 USD în camioane cu încărcare automată se amortizează în 3–5 ani prin:

- 45% mai puține incidente de deșeuri de beton

- 22% relocare mai rapidă de la un amplasament la altul

- Eliminarea taxelor lunare de 15.000 USD pentru amestecare terțe

Echilibrarea investiției inițiale cu economiile de cost pe întreaga durată de viață

Deși sunt mai scumpe inițial decât malaxoarele standard, analiza pe ciclul de viață arată un cost total al deținerii cu 27% mai mic în 8 ani datorită întreținerii reduse și reutilizării în mai multe proiecte. Componentele modulare prelungesc durata de exploatare la 12–15 ani cu întreținere corespunzătoare, sporind valoarea pe termen lung.

Automatizare precisă și control constant al calității betonului

Cântărire la bord și amestec automat pentru dozare exactă

Mixer-urile autoîncărcătoare de astăzi sunt echipate cu sisteme automate de dozare care combină celule de încărcare, senzori de umiditate și unități de proporționare controlate de calculator. Aceste sisteme pot atinge destul de precis obiectivele rețetelor, de obicei în limite de aproximativ 1,5 procente, conform cercetării Transtech din 2025. Menținerea unor rapoarte constante între apă și ciment este foarte importantă pentru a se asigura că structurile rezistă în timp. Sistemele de cântărire la bord oferă feedback în timp real, care ajustează procesul de amestecare după cum este necesar. Atunci când există modificări ale nivelurilor de umiditate ale agregatelor sau atunci când materialele sosesc cu întârziere, sistemul efectuează ajustări automate pentru a menține standardele de calitate pe durata ciclurilor de producție.

Uniformitate garantată a betonului pe toate ciclurile de turnare

Controlerele logice programabile mențin o viteză constantă a tamburului și o rotație uniformă în timpul descărcării, cu o variație a testului de tasare de ±3% între prima și ultima turnare. Amestecarea continuă previne segregarea agregatelor, iar compartimentele cu temperatură controlată asigură condiții optime de întărire – esențiale pentru turnări mari și neîntrerupte.

Reducerea minimă a deșeurilor de material prin amestecare la cerere

Amestecarea just-in-time permite producția în pași de 0,25 m³, adaptată cerințelor imediate ale șantierului, reducând materialul rămas cu 89% față de metodele de amestecare și transport în loturi. Buncărele tampon captează amestecul rezidual din ciclurile de curățare, iar calculatoarele digitale pentru sarcini previn comandarea excesivă prin sincronizarea programului de turnare cu nivelul stocurilor.

Acoperirea decalajului: Tehnologie avansată și necesitatea instruirii operatorilor

Deși automatizarea gestionează 92% dintre sarcinile de precizie, formarea certificată rămâne esențială pentru depanarea calibrării senzorilor și interpretarea diagnosticilor. Producătorii integrează acum suprapuneri de realitate augmentată în panourile de control, oferind ghidare virtuală pentru verificarea granulației agregatelor și validarea rezultatelor de tasare conform specificațiilor proiectului.

Avantaje privind siguranța, sustenabilitatea și mediul înconjurător

Operațiuni mai sigure în zonele construite înguste sau urbane

Malaxoarele cu autoîncărcare care combină funcțiile de dozare și transport într-o singură mașină ajută la reducerea ambuteiajelor și a aglomerării echipamentelor în acele locuri de construcție strânse pe care le cunoaștem prea bine. Aceste mașini au raze de întoarcere mai mici și sunt echipate cu stabilizatoare automate, ceea ce le face mult mai sigure în exploatare. Conform datelor recente ale Alianței pentru Siguranța în Construcții (2024), ratele accidentelor scad cu aproximativ 32% în zonele urbane unde spațiul este limitat. În plus, operatorii beneficiază de camere cu vizualizare completă, precum și de sisteme de avertizare sonoră care emit un sunet atunci când ceva se apropie prea mult. Această combinație contribuie semnificativ la menținerea siguranței lucrătorilor în apropierea trecătorilor și a structurilor sensibile, cum ar fi clădirile istorice sau conductele proaspăt montate.

Reducerea amprentei de carbon prin diminuarea numărului de transporturi

Fiecare cursă dus-întors evitată cu camionul de beton gata preparat economisește aproximativ 250 kg de CO² anual. Pentru o turnare tipică de 100 m³, acest lucru înseamnă 8,5 tone de CO² economisite – echivalentul a 2,3 gospodării alimentate timp de un an (date din 2024 ale Consiliului Mondial pentru Construcții Verzi). Aceste reduceri sprijină obiectivele globale de decarbonizare în construcții.

Practici durabile posibilitatea amestecării just-in-time a betonului

Amestecarea la cerere previne risipa cauzată de întărirea prematură – o problemă care generează pierderi de 740 milioane dolari anual la nivel industrial (Institutul Global de Beton, 2024). Dozarea precisă reduce suprautilizarea cimentului cu 12–15%, iar reciclarea apei în circuit închis scade consumul de apă proaspătă cu 30%. Aceste practici respectă standardele ISO 14001, așa cum se detaliază în Raportul de Sustenabilitate a Betonului 2024.

Condiții de muncă îmbunătățite și experiență sporită pentru operatori

Cabine ergonomice cu scaune amortizate la vibrații și niveluri de zgomot sub 25 dB reduc oboseala în timpul schimburilor prelungite. Comenzile centralizate permit operarea de către o singură persoană, fără expunerea la praf sau riscuri de manipulare manuală, scăzând incidentele înregistrabile la OSHA cu 41% (Revista Sănătății Ocupaționale 2023). Monitorizarea în timp real a calității aerului protejează în continuare echipajele în medii închise, cum ar fi tunele sau subsoluri.

De ce fabricile mari de producție au încredere în betonierele autoîncărcătoare

Inginerie avansată și standarde riguroase de calitate

Producătorii mari se bazează pe instalații de producție certificate ISO, unde roboții gestionează sarcinile de sudură, iar proiectele asistate de calculator conduc procesul, obținând o precizie extrem de ridicată, de aproximativ 0,1 mm, la fabricarea tamburilor de amestecare. Componentele hidraulice sunt supuse unor teste de durabilitate intense care durează încontinuu timp de trei zile întregi, în timp ce brațele de încărcare trebuie să treacă verificări de rezistență care implică peste zece mii de cicluri, ceea ce reprezintă de fapt cu 35 la sută mai mult decât cerințele majorității industriei. Analizând datele din cel mai recent Raport privind Manipularea Materialelor, publicat în 2024, se observă și un aspect interesant: echipamentele fabricate în uzină au cu aproximativ 98 la sută mai puține defecțiuni majore la componente comparativ cu cele provenite din atelierele locale mai mici. Are sens, deoarece operațiunile mai mari își permit măsuri superioare de control al calității.

Inovații în durabilitatea și performanța malaxelor mobile

Recentele progrese includ:

- Tamburi din aliaj crom-molibden rezistenți la coroziune, care prelungesc durata de viață de opt ori

- Senzori de încărcare cu inteligență artificială care previn 92% dintre incidentele de suprasarcină

- Sisteme hidraulice regenerative care reduc consumul de energie cu 27%

Suport complet: Garanție, rețele de service și monitorizare a datelor

Producătorii lideri oferă:

- garanții structurale de 5 ani (comparativ cu standardul de 2 ani din industrie)

- livrare piese în 48 de ore la 86% dintre șantierele globale

- Diagnostice IoT la distanță care rezolvă 73% dintre probleme înainte de apariția defecțiunilor

Fiabilitate dovedită în proiecte mari de infrastructură

Malaxoare autoîncărcătoare construite în fabrică au funcționat în condiții extreme, inclusiv:

- proiecte de tunele de 18 km în regiuni alpine care funcționează la -25°C

- Proiecte majore costiere cu peste 500 de cicluri zilnice de amestecare

- Operațiuni de redresare în urma dezastrelor care mențin o disponibilitate de 98%

Această combinație de rigoare inginerească și sprijin global explică de ce 89% dintre firmele de construcții grele specifică modele fabricate în uzină pentru lucrări esențiale (Sondajul Global privind Construcțiile 2023).

Întrebări frecvente

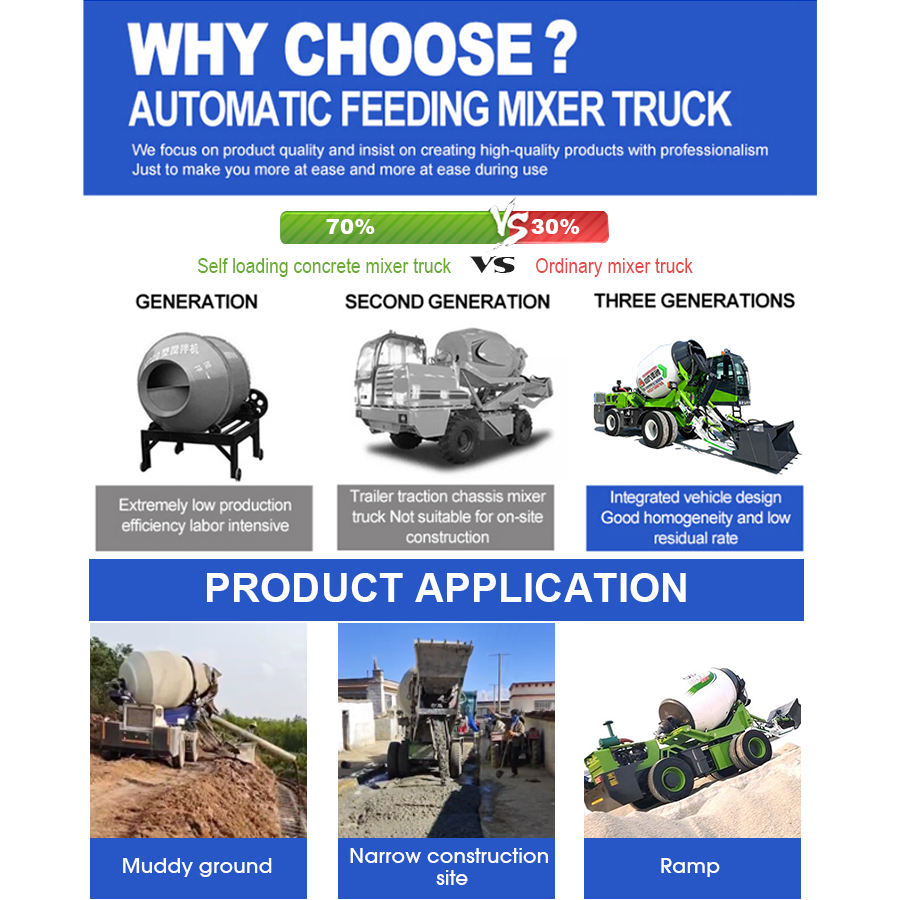

Ce este un camion betonieră cu autoîncărcare?

Un camion betonieră cu autoîncărcare este o betonieră mobilă care integrează funcțiile de stocare, dozare și amestecare a betonului într-un singur vehicul, eliminând necesitatea centralelor de beton separate și reducând dependența de furnizorii de beton preparat.

Care sunt beneficiile utilizării camioanelor betoniere cu autoîncărcare pe șantierele de construcții?

Aceste camioane economisesc timp și costuri prin reducerea nevoii de echipamente și forță de muncă, oferă ajustări ale amestecului în timp real și minimizează deșeurile. Sunt deosebit de avantajoase în zonele izolate sau urbane cu spațiu limitat.

Cum contribuie camioanele betoniere cu autoîncărcare la sustenabilitatea mediului înconjurător?

Prin reducerea numărului de curse de transport, aceste camioane reduc emisiile de carbon. De asemenea, permit amestecarea just-in-time pentru a preveni risipa, reduc utilizarea cimentului și includ reciclarea apei în circuit închis, susținând practicile de construcții durabile.

Sunt camioanele betoniere cu autoîncărcare sigure de utilizat în mediile urbane?

Da, sunt proiectate pentru operațiuni mai sigure, având caracteristici precum raze de întoarcere mai mici, stabilizatoare automate, camere video cu vedere completă și sisteme de avertizare prin apropiere, care reduc riscurile de accidente în spații restrânse.

Care este rentabilitatea estimată pentru camioanele betoniere cu autoîncărcare?

Investiția inițială, care se situează între 180.000 și 220.000 de dolari, obține în mod tipic recuperarea costurilor în 3-5 ani, oferind economii pe termen lung datorită reducerii necesarului de forță de muncă, risipei și întreținerii.

Cuprins

- Cum reduc camioanele malaxoare cu autoîncărcare dependențele operaționale

-

Eficiență în costuri și timp în aplicații reale de construcții

- Reducerea costurilor cu forța de muncă și echipamente prin integrarea funcțiunilor

- Economie de timp prin evitarea întârzierilor livrării betonului gata preparat

- ROI pe termen lung și finalizarea mai rapidă a proiectelor

- Echilibrarea investiției inițiale cu economiile de cost pe întreaga durată de viață

- Automatizare precisă și control constant al calității betonului

- Avantaje privind siguranța, sustenabilitatea și mediul înconjurător

- De ce fabricile mari de producție au încredere în betonierele autoîncărcătoare

-

Întrebări frecvente

- Ce este un camion betonieră cu autoîncărcare?

- Care sunt beneficiile utilizării camioanelor betoniere cu autoîncărcare pe șantierele de construcții?

- Cum contribuie camioanele betoniere cu autoîncărcare la sustenabilitatea mediului înconjurător?

- Sunt camioanele betoniere cu autoîncărcare sigure de utilizat în mediile urbane?

- Care este rentabilitatea estimată pentru camioanele betoniere cu autoîncărcare?