Como os Caminhões Betoneiras Autocarregáveis Reduzem a Dependência Operacional

Dosagem e Mistura Integradas Eliminam a Dependência de Usinas de Concreto Usinado

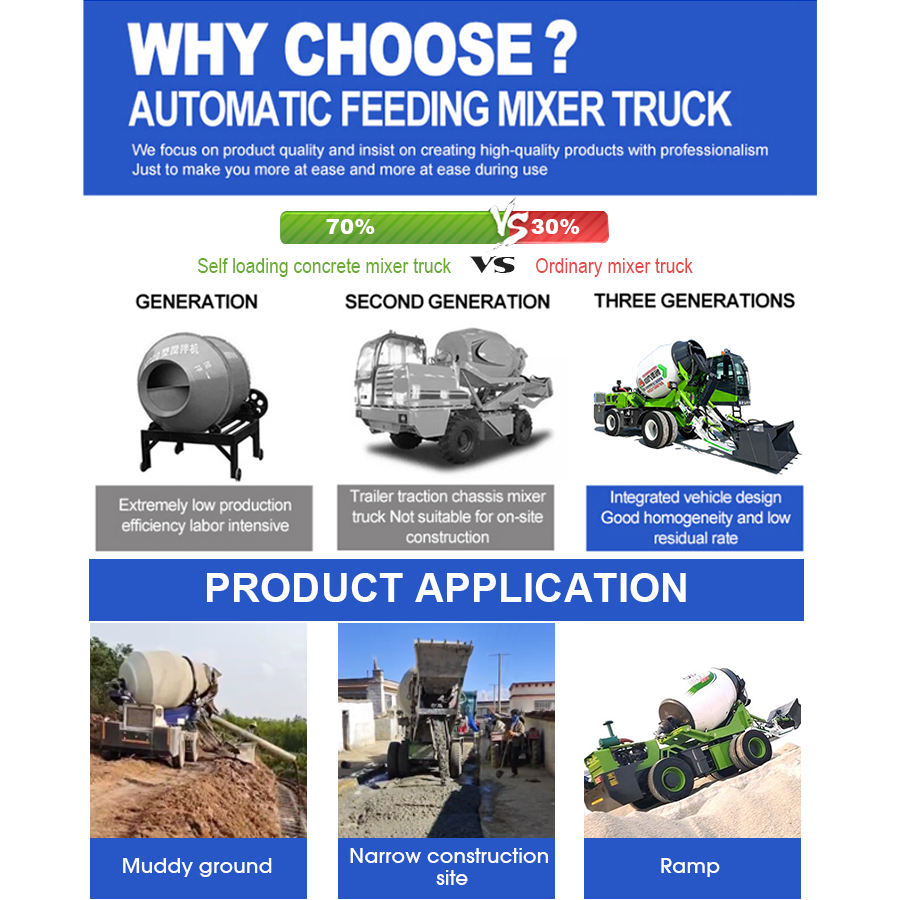

Os caminhões betoneiras auto-carregáveis reúnem toda a produção de concreto em uma única máquina móvel, eliminando a necessidade de grandes usinas fixas ao redor dos canteiros de obras. Quando todo o processo, desde o armazenamento dos materiais até a dosagem e mistura, ocorre diretamente a bordo, as equipes de construção economizam muito tempo que, de outra forma, seria gasto aguardando fornecedores externos entregarem os materiais. De acordo com uma pesquisa publicada no ano passado que analisou várias operações de construção de pontes, os trabalhadores economizaram cerca de metade do tempo habitual de preparação ao usar essas betoneiras móveis em vez dos métodos tradicionais. O estudo mencionou algo como a redução daquelas frustrantes esperas de 2 a 4 horas que ocorrem durante a instalação da usina e a transferência de materiais entre diferentes locais.

Ajustes em Tempo Real no Concreto Sem Necessidade de Coordenação com Fornecedores

Com a automação embarcada agora disponível, os trabalhadores podem ajustar as misturas enquanto despejam o concreto, o que significa que não precisam mais esperar caminhões de concreto usinado externos. O sistema inclui sensores de água juntamente com equipamentos de dosagem volumétrica que permitem ajustes a cada cerca de 8 minutos. De acordo com o relatório de 2022 da SQMG, essa configuração reduz aproximadamente 18 por cento dos materiais desperdiçados ao trabalhar em edifícios altos. E não podemos esquecer também a economia de tempo. Os empreiteiros geralmente economizam cerca de sete horas e meia a cada dia, tempo esse antes perdido aguardando novas cargas devido a erros de programação em outro local.

Autonomia em Locais de Obra Remotos ou com Desafios Logísticos

Misturadores auto-carregáveis com seus sistemas de tração nas quatro rodas e estruturas que conseguem passar por espaços com pouco mais de três metros de largura realmente alcançam locais onde os equipamentos convencionais simplesmente não conseguem chegar. Comunidades montanhosas viram projetos de fundação concluídos cerca de doze dias mais rápido em comparação com abordagens tradicionais baseadas em usinas, pois não há mais necessidade de esperar por entregas, segundo estudos recentes sobre infraestrutura do ano passado. Outra grande vantagem é que essas máquinas precisam apenas de uma pessoa para operá-las, ao invés de equipes inteiras necessárias em configurações tradicionais que envolvem múltiplas máquinas, reduzindo os requisitos de pessoal em quase três quartos em áreas onde encontrar trabalhadores é difícil.

Eficiência de Custo e Tempo em Aplicações Reais de Construção

Caminhões betoneiras auto-carregáveis proporcionam economias mensuráveis de custo e tempo ao consolidar funções de equipamentos e mão de obra em um único sistema automatizado. Projetos que utilizam essas unidades reduzem os custos de locação de equipamentos em até 40% ao eliminar carregadeiras separadas e betoneiras estacionárias (Relatório de Eficiência na Construção 2023).

Redução de Custos com Mão de Obra e Equipamentos por meio da Integração Funcional

A operação integrada reduz a necessidade de mão de obra em 2 a 3 trabalhadores por turno em comparação com fluxos de trabalho tradicionais. Um único operador gerencia o carregamento, mistura e despejo sem equipe adicional para manuseio de materiais ou supervisão da betoneira, resultando em economia média diária de 640 dólares nos custos com mão de obra.

Economia de Tempo ao Evitar Atrasos na Entrega de Concreto Usinado

Os projetos eliminam de 12 a 18 horas semanais de tempo de inatividade causadas por conflitos de agendamento ou alterações de design de última hora com fornecedores de concreto usinado. Essa preservação dos cronogramas críticos resulta em taxas melhoradas de conclusão no prazo — relatadas por 78% dos empreiteiros que utilizam unidades auto-carregáveis (ACI 2022 Project Data).

ROI de Longo Prazo e Entregas de Projeto Mais Rápidas

La inversión inicial de US$ 180 mil a US$ 220 mil em caminhões auto-carregáveis é recuperada em 3 a 5 anos por meio de:

- 45% menos incidentes de desperdício de concreto

- 22% mais rápido deslocamento entre canteiros de obra

- Eliminação das taxas mensais de US$ 15 mil com mistura terceirizada

Equilibrando o Investimento Inicial com Economia no Ciclo de Vida

Embora mais caros inicialmente do que os misturadores padrão, análises de ciclo de vida mostram um custo total de propriedade 27% menor ao longo de 8 anos, devido à redução na manutenção e reutilização em múltiplos projetos. Componentes modulares estendem a vida útil para 12 a 15 anos com manutenção adequada, aumentando o valor de longo prazo.

Automação de Precisão e Controle Consistente da Qualidade do Concreto

Pesagem Embarcada e Mistura Automatizada para Dosagem Exata

Os misturadores auto-carregáveis atuais vêm equipados com sistemas automatizados de dosagem que integram células de carga, sensores de umidade e unidades de dosagem controladas por computador. Esses sistemas conseguem atingir os parâmetros das receitas com boa precisão, normalmente dentro de cerca de 1,5 por cento, segundo pesquisa da Transtech de 2025. Manter as relações água-cimento consistentes é essencial para garantir que as estruturas resistam ao longo do tempo. Os sistemas de pesagem embarcada fornecem feedback em tempo real que ajusta o processo de mistura conforme necessário. Quando há alterações nos níveis de umidade dos agregados ou quando os materiais chegam atrasados, o sistema faz ajustes automáticos para manter os padrões de qualidade durante todo o ciclo de produção.

Uniformidade Garantida do Concreto em Ciclos de Lançamento

Controladores lógicos programáveis mantêm a velocidade e rotação constantes do tambor durante a descarga, com variação do teste de abatimento de ±3% entre a primeira e a última concretagem. A mistura contínua evita a segregação de agregados, enquanto compartimentos com controle de temperatura garantem condições ideais de cura – essenciais para lançamentos grandes e ininterruptos.

Minimização de Perda de Material por Meio de Mistura Sob Demanda

A mistura just-in-time permite a produção em incrementos de 0,25 m³, adaptada às demandas imediatas do canteiro de obras, reduzindo o material excedente em 89% em comparação aos métodos de preparo e transporte em lotes. Caixas de espera capturam a mistura residual dos ciclos de limpeza, e calculadoras digitais de serviço evitam pedidos excessivos ao alinhar os horários de concretagem com os níveis de estoque.

Reduzindo a Lacuna: Necessidades de Tecnologia Avançada e Treinamento de Operadores

Embora a automação realize 92% das tarefas de precisão, a formação certificada continua essencial para solucionar problemas de calibração de sensores e interpretar diagnósticos. Os fabricantes agora integram sobreposições de realidade aumentada nos painéis de controle, fornecendo orientação virtual para verificar a granulometria dos agregados e validar os resultados de abatimento conforme as especificações do projeto.

Segurança, Sustentabilidade e Vantagens Ambientais

Operações Mais Seguras em Áreas de Construção Confinadas ou Urbanas

Misturadores autoloaders que combinam as funções de dosagem e transporte em uma única máquina ajudam a reduzir engarrafamentos e o acúmulo de equipamentos nos canteiros de obras apertados com os quais todos estamos muito familiarizados. Essas máquinas possuem raios de giro menores e vêm equipadas com estabilizadores automáticos, o que as torna muito mais seguras para operar. De acordo com dados recentes da Construction Safety Alliance (2024), as taxas de acidentes diminuem cerca de 32% em áreas urbanas onde o espaço é escasso. Além disso, os operadores têm acesso a câmeras de visão total e sistemas de aviso que emitem um sinal sonoro quando algo se aproxima demais. Essa combinação ajuda bastante a manter os trabalhadores seguros ao redor do tráfego de pedestres e estruturas delicadas, como edifícios históricos ou tubulações recém-instaladas.

Menor Pegada de Carbono por meio da Redução de Viagens de Transporte

Cada viagem de ida e volta evitada de caminhão betoneira economiza aproximadamente 250 kg de CO² por ano. Para uma concretagem típica de 100 m³, isso equivale a 8,5 toneladas métricas de CO² poupadas – o suficiente para abastecer 2,3 residências durante um ano (dados de 2024 do World Green Building Council). Essas reduções apoiam as metas globais de descarbonização na construção.

Práticas Sustentáveis Possibilitadas pela Mistura Just-in-Time de Concreto

A mistura sob demanda evita desperdícios por cura prematura – um problema que custa anualmente 740 milhões de dólares à indústria (Instituto Global de Concreto, 2024). Dosagem precisa reduz o excesso de cimento em 12–15%, enquanto o reuso fechado de água diminui o consumo de água potável em 30%. Essas práticas estão em conformidade com as normas ISO 14001, conforme detalhado no Relatório de Sustentabilidade do Concreto 2024.

Condições de Trabalho e Experiência do Operador Aprimoradas

Cabines ergonômicas com assentos amortecidos contra vibrações e níveis de ruído abaixo de 25 dB reduzem a fadiga durante turnos prolongados. Controles centralizados permitem operação por uma única pessoa, sem exposição ao pó ou riscos de manipulação manual, diminuindo os incidentes registráveis pela OSHA em 41% (Journal de Saúde Ocupacional 2023). O monitoramento em tempo real da qualidade do ar protege ainda mais as equipes em ambientes fechados, como túneis ou subsolos.

Por Que a Big Factory Manufacturing Gera Confiança em Betoneiras Auto-carregáveis

Engenharia Avançada e Rigorosos Padrões de Qualidade

Grandes fabricantes dependem de instalações de produção certificadas pela ISO, onde robôs realizam tarefas de soldagem e projetos assistidos por computador orientam o processo, alcançando uma precisão quase absoluta de cerca de 0,1 mm na fabricação de tambores misturadores. Os componentes hidráulicos são submetidos a testes rigorosos de estresse que duram três dias inteiros consecutivos, enquanto os braços de carregamento precisam passar por verificações de durabilidade envolvendo mais de dez mil ciclos, o que é na verdade 35 por cento mais rigoroso do que o exigido pela maioria das indústrias. Analisar os dados do último relatório sobre Movimentação de Materiais, lançado em 2024, revela também algo interessante. Equipamentos fabricados em fábrica tendem a apresentar cerca de noventa e oito por cento menos falhas em peças principais comparados aos provenientes de pequenas oficinas locais. Isso faz sentido, já que operações maiores podem arcar com medidas de controle de qualidade superiores.

Inovações na Durabilidade e Desempenho de Misturadores Móveis

Avanços recentes incluem:

- Tambores de liga cromo-molibdênio resistentes à corrosão, com vida útil oito vezes maior

- Sensores de carga com tecnologia AI que evitam 92% dos incidentes por sobrecarga

- Sistemas hidráulicos regenerativos que reduzem o consumo de energia em 27%

Suporte abrangente: garantia, redes de serviço e monitoramento de dados

Fabricantes líderes oferecem:

- garantia estrutural de 5 anos (comparada ao padrão do setor de 2 anos)

- entrega de peças em 48 horas em 86% dos canteiros de obra globais

- Diagnóstico remoto via IoT que resolve 73% dos problemas antes da falha

Confiabilidade comprovada em projetos de infraestrutura em larga escala

Misturadores auto-carregáveis fabricados em fábrica que atuaram em condições extremas, incluindo:

- projetos de túneis de 18 km em regiões alpinas operando a -25°C

- Megaprojetos costeiros com mais de 500 ciclos diários de mistura

- Operações de recuperação de desastres mantendo 98% de tempo de atividade

Essa combinação de rigor técnico e suporte global explica por que 89% das empresas de construção pesada especificam modelos fabricados em fábrica para trabalhos essenciais (Pesquisa Global de Construção 2023).

Perguntas Frequentes

O que é um caminhão betoneira com carregamento próprio?

Um caminhão betoneira com carregamento próprio é uma betoneira móvel que integra as funções de armazenamento, dosagem e mistura de concreto em um único veículo, eliminando a necessidade de usinas separadas de dosagem e reduzindo a dependência de fornecedores de concreto usinado.

Quais são os benefícios do uso de caminhões betoneiras com carregamento próprio em canteiros de obras?

Esses caminhões economizam tempo e custos ao reduzir a necessidade de equipamentos e mão de obra, oferecendo ajustes em tempo real da mistura e minimizando desperdícios. São especialmente benéficos em locais remotos ou urbanos com restrições de espaço.

Como os caminhões betoneiras com carregamento próprio contribuem para a sustentabilidade ambiental?

Ao reduzir viagens de transporte, esses caminhões diminuem as emissões de carbono. Eles também permitem a mistura sob demanda para evitar desperdícios, reduzir o uso de cimento e incorporar reciclagem fechada de água, apoiando práticas de construção sustentável.

Os caminhões betoneiras com carregamento automático são seguros para uso em ambientes urbanos?

Sim, eles são projetados para operações mais seguras, com recursos como raios de giro menores, estabilizadores automáticos, câmeras de visão completa e sistemas de aviso de proximidade, reduzindo os riscos de acidentes em espaços confinados.

Qual é o retorno estimado sobre o investimento para caminhões betoneiras com carregamento automático?

O investimento inicial, que varia entre US$ 180.000 e US$ 220.000, normalmente apresenta retorno em 3 a 5 anos, proporcionando economias de longo prazo por meio da redução de mão de obra, desperdícios e necessidades de manutenção.

Sumário

- Como os Caminhões Betoneiras Autocarregáveis Reduzem a Dependência Operacional

- Eficiência de Custo e Tempo em Aplicações Reais de Construção

- Automação de Precisão e Controle Consistente da Qualidade do Concreto

- Segurança, Sustentabilidade e Vantagens Ambientais

- Por Que a Big Factory Manufacturing Gera Confiança em Betoneiras Auto-carregáveis

-

Perguntas Frequentes

- O que é um caminhão betoneira com carregamento próprio?

- Quais são os benefícios do uso de caminhões betoneiras com carregamento próprio em canteiros de obras?

- Como os caminhões betoneiras com carregamento próprio contribuem para a sustentabilidade ambiental?

- Os caminhões betoneiras com carregamento automático são seguros para uso em ambientes urbanos?

- Qual é o retorno estimado sobre o investimento para caminhões betoneiras com carregamento automático?