Hvordan selvlastende mikserbiler reduserer operative avhengigheter

Integrert batching og blanding eliminerer avhengighet av ferdigblandingsanlegg

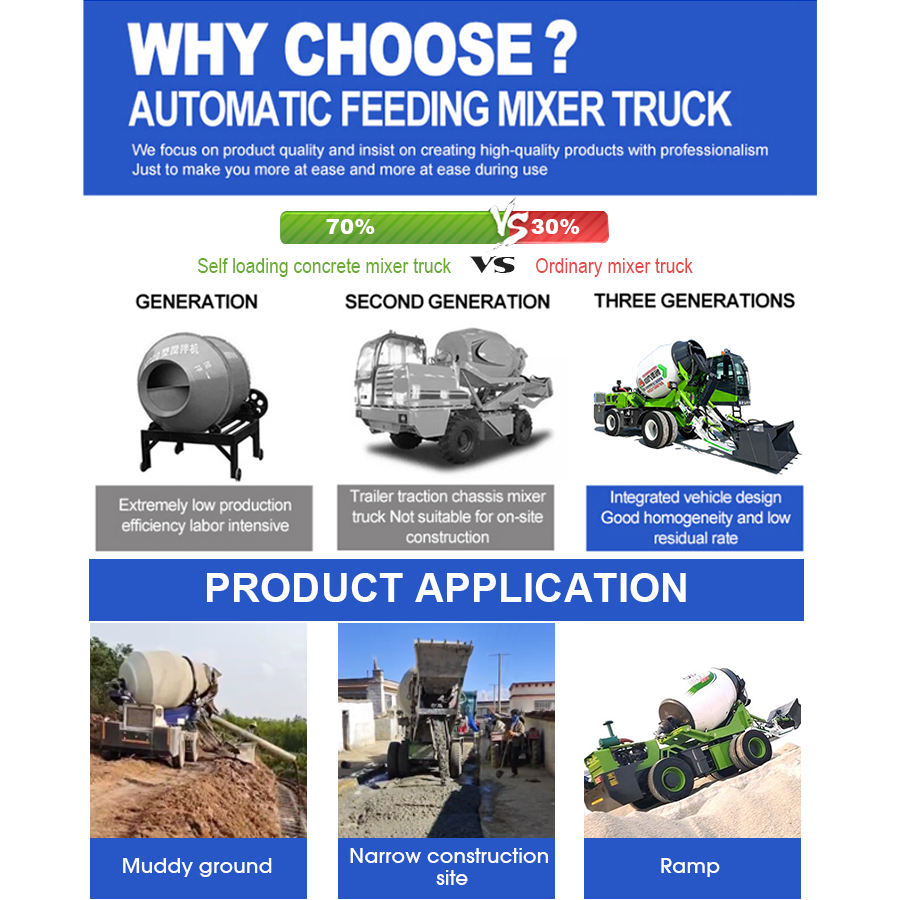

Selvlastende mørtelmiksertogger samler all betonproduksjon i én bevegelig maskin, slik at det ikke lenger er behov for de store faste blandeanleggene rundt byggeplasser. Når alt fra lagring av materialer til måling og blanding skjer direkte ombord, sparer byggelag mye tid som ellers ville gått med til å vente på leveranser fra eksterne leverandører. Ifølge forskning publisert i fjor om ulike brobyggeprosjekter, sparte arbeidere omtrent halvparten av sin vanlige oppsettid når de brukte disse mobile mikserne i stedet for tradisjonelle metoder. Studien nevnte noe sånt som å redusere de frustrerende ventetidene på 2 til 4 timer som ofte oppstår under installasjon av anlegg og transport av materialer mellom ulike lokasjoner.

Sanntidsjusteringer av betong uten koordinering med leverandør

Med innbygget automatisering tilgjengelig kan arbeidere nå justere sammensetningen av betongen mens de støper, noe som betyr at de ikke lenger trenger å vente på eksterne ferdigblandede lastebiler. Systemet inkluderer vannsensorer sammen med volumetrisk doseringsutstyr som lar dem foreta justeringer omtrent hvert 8. minutt. Ifølge SQMGs rapport fra 2022 reduseres spill av materialer med omtrent 18 prosent ved bygging av høye bygninger. Og la oss ikke glemme tidsbesparelsen heller. Entreprenører sparer typisk rundt syv og en halv time hver dag som tidligere gikk tapt på grunn av venting på nye blandinger fordi noen hadde ødelagt tidsplanen et annet sted.

Autonomi på Fjernliggende eller Logistisk Utfordrende Byggeplasser

Selvlastende betongblandere med sine firehjulstrekkssystemer og karosseri som kan klemme seg gjennom rom litt over tre meter brede, når faktisk fram til steder som vanlig utstyr enkelt ikke klarer å komme til. Ifølge nylige infrastrukturstudier fra i fjor har fjellbefolkninger sett at grunnlagsprosjekter blir fullført omtrent tolv dager raskere sammenlignet med de gamle anleggsbaserte metodene, fordi det ikke lenger er noe venting på leveranser. Et annet stort fordeler er at disse maskinene bare trenger én person til å betjene dem, i motsetning til hele mannskaper som trengs for tradisjonelle oppsett med flere maskiner, noe som reduserer personalsbehovet med nesten tre fjerdedeler i områder der det er vanskelig å finne arbeidere.

Kostnads- og tidseffektivitet i reelle byggeapplikasjoner

Selvlastende betongblandemaskiner gir målbare kostnads- og tidsparsel ved å konsolidere utstyr og arbeidsoppgaver til ett automatisert system. Prosjekter som bruker disse enhetene reduserer utleiekostnader for utstyr med opptil 40 % ved å fjerne separate lastere og stasjonære blandingstaner (Construction Efficiency Report 2023).

Reduserte arbeidskrafts- og utstyrsomkostninger gjennom funksjonell integrasjon

Den integrerte driften reduserer behovet for arbeidskraft med 2–3 arbeidere per vakt sammenlignet med tradisjonelle arbeidsflyter. Én operatør håndterer lasting, blanding og tømming uten ekstra mannskap for materiellhåndtering eller tilsyn av blander, noe som resulterer i en gjennomsnittlig daglig sparing på 640 USD i arbeidskostnader.

Tidsbesparelse ved å unngå forsinkelser fra ferdigblandet betong

Prosjekter eliminerer 12–18 timer ukentlig nedetid forårsaket av planleggingskonflikter eller siste-minuttets designendringer med ferdigblandingsleverandører. Bevarelse av kritiske tidslinjer fører til forbedrede tidsnøyaktige fullførelsesrater – rapportert av 78 % av entreprenører som bruker selvladende anlegg (ACI 2022 Prosjektdata).

Langsiktig avkastning og raskere prosjektomløp

Den opprinnelige investeringen på 180 000–220 000 USD i selvladende lastebiler har tilbakebetalingstid på 3–5 år gjennom:

- 45 % færre hendelser med sløsing av betong

- 22 % raskere flytting mellom byggeplasser

- Fjerning av 15 000 USD/måned i eksterne blandingsgebyrer

Avveining av opprinnelig investering mot levetidsbesparelser

Selv om de er dyrere i utgangspunktet enn vanlige mixerbiler, viser livssyklusanalyse en total eierkostnad som er 27 % lavere over 8 år på grunn av redusert vedlikehold og gjenbruk over flere prosjekter. Modulære komponenter utvider levetiden til 12–15 år med riktig vedlikehold, noe som øker langsiktig verdi.

Presis automatisering og konsekvent kvalitetskontroll av betong

Lasteveiing og automatisk blandetilberedning for nøyaktig batchprosess

Dagens selvladende betongblandere er utstyrt med automatiserte batchesystemer som kombinerer vekter, fuktsensorer og datamaskinstyrte doseringsenheter. Disse systemene kan oppnå oppskrifter med høy nøyaktighet, vanligvis innenfor ca. 1,5 prosent ifølge Transtechs forskning fra 2025. Å holde vann-sement-forholdet konsekvent er svært viktig for å sikre at konstruksjoner tåler over tid. Lasteveiingsystemene gir sanntids-tilbakemelding som justerer blandingen etter behov. Når det skjer endringer i fuktinnholdet i tilslaget eller når materialer kommer sent, foretar systemet automatiske justeringer for å opprettholde kvalitetsstandarder gjennom hele produksjonssyklusene.

Garantert betonguniformitet gjennom alle støpsykler

Programmerbare logikkstyringer holder konstant trommehastighet og rotasjon under tømming, med slump-testvariasjon på ±3 % mellom første og siste støp. Kontinuerlig blanding forhindrer aggregatseparasjon, mens temperaturregulerte rom gir optimale herdeforhold – avgjørende for store, uavbrutte støp.

Minimalt materialspill gjennom behovsstyrt blandeteknologi

Blanding etter behov muliggjør produksjon i 0,25 m³ intervaller, tilpasset umiddelbare byggeplassebehov, og reduserer restmaterialer med 89 % sammenlignet med batch-og-transport-metoder. Svingesiloer samler opp restblandinger fra rengjøringsrunder, og digitale arbeidskalkulatorer unngår overbestilling ved å justere støpeskjema mot lagerbeholdning.

Bridging the Gap: Avansert teknologi og opplæringsbehov for operatører

Selv om automatisering håndterer 92 % av presisjonsoppgaver, er sertifisert opplæring fortsatt viktig for feilsøking av sensorkalibrering og tolkning av diagnostikk. Produsenter integrerer nå augmented reality-overlegg i kontrollpaneler, som gir virtuell veiledning for å verifisere aggregatgradering og bekrefte slump-resultater i henhold til prosjektspesifikasjoner.

Sikkerhet, bærekraft og miljøfordeler

Tryggere operasjoner i trange eller bynære byggeområder

Selvlastende blandemaskiner som kombinerer batchprosesser og transportfunksjoner i én maskin, bidrar til å redusere trafikkork og utstyrsspy i de trange byggeplassene vi kjenner så godt. Disse maskinene har mindre svingeradius og er utstyrt med automatiske stabilisatorer, noe som gjør dem mye sikrere å betjene. Ifølge ny data fra Construction Safety Alliance (2024) synker ulykkesraten med rundt 32 % i byområder der plass er dyrbart. I tillegg får operatører tilgang til heldekkende kameraer samt advarselssystemer som pipet når noe kommer for nær. Denne kombinasjonen bidrar virkelig til å holde arbeidere trygge i områder med fottrafikk og skjøre strukturer som historiske bygninger eller nylagte rør.

Redusert karbonavtrykk gjennom færre transportturer

Hvert unngåtte tur med ferdigblandet betong sparer omtrent 250 kg CO² årlig. For en typisk støpning på 100 m³ tilsvarer dette 8,5 metriske tonn CO² lagret – tilsvarende strømforbruket til 2,3 hjem i løpet av ett år (2024-data fra World Green Building Council). Disse reduksjonene støtter globale dekarboniseringsmål innen bygg og anlegg.

Bærekraftige praksiser muliggjort av just-in-time betongblanding

Blanding på forespørsel forhindrer sløsing grunnet tidlig herding – et årlig bransjeomfattende problem på 740 millioner dollar (Global Concrete Institute 2024). Nøyaktig dosering reduserer sementoverbruk med 12–15 %, mens lukket vannresirkulering senker forbruket av ferskvann med 30 %. Disse praksisene er i samsvar med ISO 14001-standarder, som beskrevet i Concrete Sustainability Report 2024.

Forbedrede arbeidsforhold og operatørerfaring

Ergonomiske kabiner med vibrasjonsdempet sete og støynivå under 25 dB reduserer tretthet under lange skift. Sentraliserte kontroller gjør det mulig å betjene anlegget av én person uten eksponering for støv eller risiko forbundet med manuell håndtering, noe som senker OSHA-registrerbare hendelser med 41 % (Occupational Health Journal 2023). Overvåkning av luftkvalitet i sanntid gir ytterligere beskyttelse for arbeidsgrupper i lukkede omgivelser som tunneler eller kjellere.

Hvorfor Big Factory Manufacturing bygger tillit til selvladende mixer

Avansert teknikk og strenge kvalitetsstandarder

Store produsenter er avhengige av ISO-sertifiserte produksjonsoppsett der roboter håndterer sveiseoppgaver og datamaskinstøttede design fører prosessen, noe som oppnår nøyaktighet ned til omtrent 0,1 mm ved fremstilling av mikserkar. Hydraulikkkomponentene testes grundig med langvarige spenningstester som kjører i tre hele dager på rad, mens lastearme må bestå holdbarhetstester som omfatter over ti tusen sykluser, noe som faktisk er 35 prosent strengere enn det de fleste industrier krever. Når man ser på data fra den nyeste Material Handling Report utgitt i 2024, viser det seg noe interessant. Maskinvare laget i fabrikk har omtrent niottiprosent færre alvorlige delfeil sammenlignet med det som kommer fra mindre lokale verksteder. Det gir mening egentlig, siden større operasjoner kan finansiere bedre kvalitetskontrolltiltak.

Innovasjoner i mobilmikserens holdbarhet og ytelse

Nye fremskritt inkluderer:

- Korrosjonsbestandige krom-molybden-legeringskar som forlenger levetiden åtte ganger

- AI-drevne lastsensorer som forhindrer 92 % av overlast-uhell

- Regenererende hydrauliske systemer som reduserer energiforbruket med 27 %

Omfattende støtte: Garanti, service-nettverk og dataovervåking

Ledende produsenter tilbyr:

- 5-årig konstruksjonsgaranti (i forhold til bransjestandarden på 2 år)

- levering av deler innen 48 timer til 86 % av globale byggeplasser

- Fjernstyrt IoT-diagnostikk som løser 73 % av problemene før feil oppstår

Bevist pålitelighet i store infrastrukturprosjekter

Fabrikkbygde selvlastende mixer har ytt under ekstreme forhold, inkludert:

- 18 km tunneler i alpine områder med temperaturer ned til -25 °C

- Kystnære megaprosjekter med over 500 blandesykluser per dag

- Katastrofeopprettelsesoperasjoner som opprettholder 98 % oppetid

Denne kombinasjonen av teknisk nøyaktighet og global støtte forklarer hvorfor 89 % av store byggeforetak spesifiserer fabrikkbygde modeller for kritiske arbeidsoppgaver (Global Construction Survey 2023).

Ofte stilte spørsmål

Hva er en selvblandende betongblanderbil?

En selvblandende betongblanderbil er en mobil betongblander som integrerer funksjonene for lagring, dosering og blanding av betong i ett og samme kjøretøy, noe som eliminerer behovet for separate betonganlegg og reduserer avhengigheten av ferdigblandet betong.

Hva er fordelene med å bruke selvblandende betongblanderbiler på byggeplasser?

Disse bilene sparer tid og kostnader ved å redusere behovet for utstyr og mannskapsbehov, tilbyr sanntidsjusteringer av blandingen og minimerer avfall. De er spesielt nyttige på avsidesliggende eller urbane byggeplasser med begrenset plass.

Hvordan bidrar selvblandende betongblanderbiler til miljømessig bærekraft?

Ved å redusere transportturer senker disse lastebilene utslipp av karbon. De muliggjør også just-in-time-blanding for å unngå sløsing, redusere sementforbruk og integrere resirkulering av vann i lukket krets, noe som støtter bærekraftige byggemetoder.

Er selvlastende betongblandemaskiner trygge å bruke i bymiljøer?

Ja, de er designet for sikrere drift med funksjoner som mindre svingeradius, automatiske stabilisatorer, heldekkende kameraer og nærhetsvarslingssystemer, noe som reduserer ulykkesrisiko i trange omgivelser.

Hva er den estimerte avkastningen på investeringen for selvlastende betongblandemaskiner?

Den første investeringen, som ligger mellom 180 000 og 220 000 USD, har typisk tilbakebetalingstid innen 3–5 år, og gir langsiktige kostnadsbesparelser gjennom redusert arbeidskraft, sløsing og vedlikeholdsbehov.

Innholdsfortegnelse

- Hvordan selvlastende mikserbiler reduserer operative avhengigheter

- Kostnads- og tidseffektivitet i reelle byggeapplikasjoner

- Presis automatisering og konsekvent kvalitetskontroll av betong

- Sikkerhet, bærekraft og miljøfordeler

- Hvorfor Big Factory Manufacturing bygger tillit til selvladende mixer

-

Ofte stilte spørsmål

- Hva er en selvblandende betongblanderbil?

- Hva er fordelene med å bruke selvblandende betongblanderbiler på byggeplasser?

- Hvordan bidrar selvblandende betongblanderbiler til miljømessig bærekraft?

- Er selvlastende betongblandemaskiner trygge å bruke i bymiljøer?

- Hva er den estimerte avkastningen på investeringen for selvlastende betongblandemaskiner?