Hoe zelfladende mengertrucks operationele afhankelijkheden verminderen

Geïntegreerde dosering en menging elimineren afhankelijkheid van klaarbetalen betoncentrales

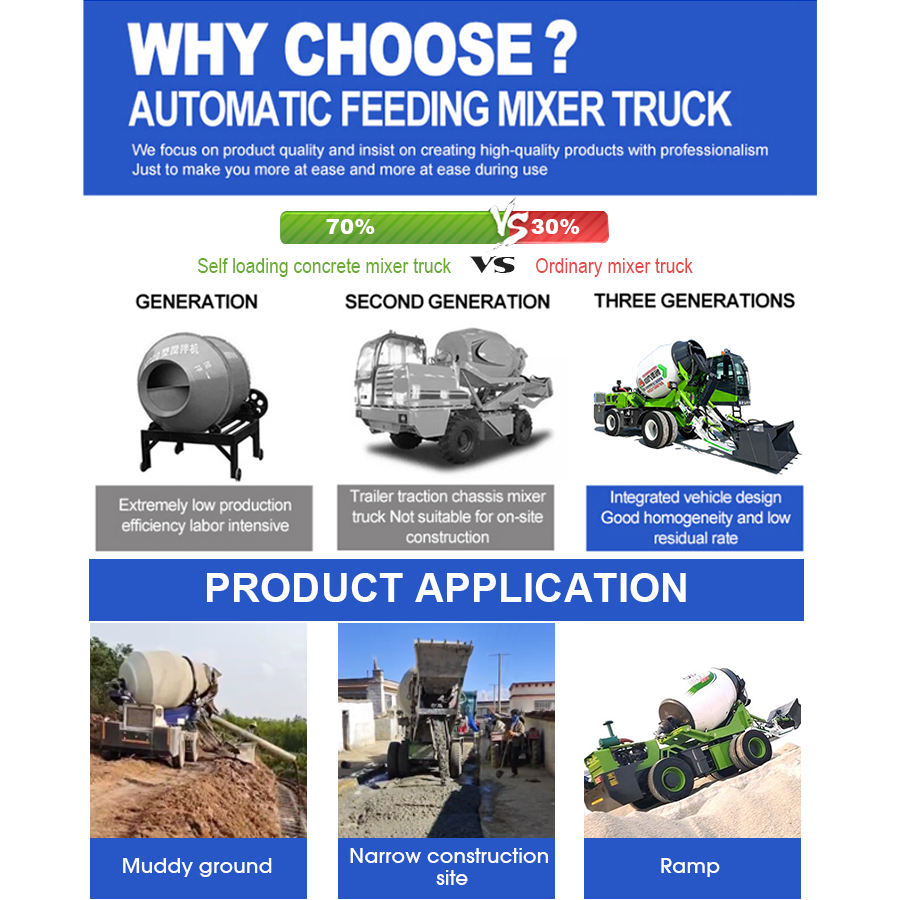

Zelfladende betonmixwagens brengen de gehele betonproductie samen in één bewegende machine, waardoor er geen behoefte meer is aan grote vaste menginstallaties rond bouwplaatsen. Wanneer alles, van opslag van materialen tot dosering en mengen, direct aan boord gebeurt, besparen bouwteams enorme hoeveelheden tijd die ze anders zouden verliezen door te wachten op leveringen van externe leveranciers. Volgens onderzoek dat vorig jaar werd gepubliceerd over verschillende bruggenbouwprojecten, bespaarden werknemers ongeveer de helft van hun gebruikelijke opbouwtijd door het gebruik van deze mobiele mixers in plaats van traditionele methoden. Het onderzoek noemde onder andere het wegvallen van frustrerende wachttijden van 2 tot 4 uur die optreden tijdens installatie van installaties en het transporteren van materialen tussen verschillende locaties.

Realtime betonaanpassingen zonder coördinatie met leveranciers

Met de beschikbaarheid van geautomatiseerde systemen aan boord kunnen werknemers de samenstelling van het beton aanpassen terwijl ze het beton gieten, wat betekent dat ze niet langer hoeven te wachten op externe betonmixwagens. Het systeem omvat watersensoren in combinatie met volumetrische doseerinrichtingen die aanpassingen mogelijk maken om de ongeveer 8 minuten. Volgens het rapport van SQMG uit 2022 leidt deze opzet tot een vermindering van ongeveer 18 procent van verspilde materialen bij de bouw van hoge gebouwen. En ook de tijdwinst mag niet worden onderschat. Aannemers besparen doorgaans zo'n zeven en een half uur per dag die eerder verloren ging door te wachten op nieuwe batches, omdat ergens anders de planning verstoord was.

Autonomie op afgelegen of logistiek uitdagende werkplekken

Zelfladende mengmachines met hun vierwielaandrijving en carrosserieën die door ruimtes kunnen passen die net iets breder zijn dan drie meter, bereiken plekken waar gewone apparatuur simpelweg niet komt. Berggemeenschappen hebben gezien dat funderingsprojecten ongeveer twaalf dagen sneller worden afgerond in vergelijking met ouderwetse aanpakken op basis van vaste installaties, omdat er geen wachttijd meer is op leveringen, zo blijkt uit recente infrastructuuronderzoeken van vorig jaar. Een ander groot voordeel is dat deze machines slechts één persoon nodig hebben om te bedienen, in plaats van volledige ploegen die vereist zijn bij traditionele opstellingen met meerdere machines, waardoor de personeelsbehoeften worden verlaagd met bijna driekwart in gebieden waar het moeilijk is om werknemers te vinden.

Kosten- en tijdsbesparing in praktische bouwtoepassingen

Zelfladende betonmixertrucks leveren meetbare kosten- en tijdwinst door het integreren van apparatuur en arbeidsfuncties in één geautomatiseerd systeem. Projecten die deze eenheden gebruiken, verlagen de huurkosten voor apparatuur tot wel 40% door afzonderlijke laders en stationaire mixers te elimineren (Construction Efficiency Report 2023).

Verlaagde arbeids- en apparatuurkosten door functionele integratie

De geïntegreerde werking vermindert de behoefte aan arbeid met 2 tot 3 werknemers per dienst in vergelijking met traditionele werkwijzen. Één operator beheert het laden, mengen en gieten zonder extra personeel voor materiaalhandling of toezicht op de mixer, wat resulteert in gemiddelde dagelijkse besparingen van 640 dollar op de arbeidskosten.

Tijdwinst door het vermijden van oponthoud bij levering van kant-en-klaar beton

Projecten elimineren 12 tot 18 uur wekelijks uitvaltijd veroorzaakt door planningconflicten of last-minute ontwerpveranderingen met betonleveranciers. Het behoud van kritieke trajectplanning leidt tot verbeterde op-tijd-opleveringspercentages, zoals gemeld door 78% van aannemers die gebruikmaken van zelfladende eenheden (ACI 2022 Projectgegevens).

Langetermijnrendement en snellere projectomzet

De initiële investering van 180.000–220.000 USD in zelfladende betonmixers wordt terugverdiend in 3 tot 5 jaar via:

- 45% minder incidenten met verspilling van beton

- 22% snellere verplaatsing van locatie naar locatie

- Eliminatie van externe mengkosten van 15.000 USD/maand

Balans tussen initiële investering en levenscycluskostenbesparingen

Hoewel de aanschafprijs hoger is dan bij standaardmixers, toont levenscyclusanalyse een 27% lagere totale eigendomskost over 8 jaar, als gevolg van verminderd onderhoud en hergebruik over meerdere projecten. Modulaire componenten verlengen de levensduur tot 12–15 jaar bij goed onderhoud, wat de langetermijnwaarde vergroot.

Precisie-automatisering en consistente kwaliteitscontrole van beton

Aan boord weging en geautomatiseerde menging voor exacte batchgewichten

Tegenwoordig zijn zelfladende mengers uitgerust met geautomatiseerde batchesystemen die gewichtscellen, vochtsensoren en computerbestuurde doseereenheden combineren. Deze systemen kunnen receptdoelen vrij nauwkeurig behalen, meestal binnen ongeveer 1,5 procent volgens onderzoek van Transtech uit 2025. Het consistent houden van de water-cementverhouding is erg belangrijk om ervoor te zorgen dat constructies op lange termijn standhouden. De aan boord weegsystemen geven realtime feedback waarmee het mengproces zo nodig wordt aangepast. Wanneer er veranderingen zijn in het vochtgehalte van aggregaten of wanneer materialen laat arriveren, brengt het systeem automatische aanpassingen aan om de kwaliteitsnormen tijdens productieruns te handhaven.

Gegarandeerde betonuniformiteit over heele gietcycli

Programmeerbare logische besturingseenheden zorgen voor een constante trommelsnelheid en -rotatie tijdens het lossen, met een variatie in slumptest van ±3% tussen de eerste en laatste gietbeurt. Doorlopend mengen voorkomt segregatie van toeslagmateriaal, terwijl temperatuurgecontroleerde compartimenten optimale uithardingsomstandigheden ondersteunen – essentieel bij grote, ononderbroken betongietingen.

Beperking van materiaalverspilling door mengen op verzoek

Mengen op het juiste moment maakt productie in stappen van 0,25 m³ mogelijk, afgestemd op directe behoeften op de bouwplaats, waardoor restmateriaal met 89% wordt verminderd ten opzichte van batch- en transportmethoden. Opvangbunkers vangen restmengsel op uit reinigingscycli, en digitale werkberekeningen voorkomen overbestelling door gietplanning af te stemmen op voorraadniveaus.

De kloof overbruggen: behoefte aan geavanceerde technologie en operatoropleiding

Hoewel automatisering 92% van de precisietaken uitvoert, blijft gecertificeerde opleiding essentieel voor het oplossen van problemen met sensorkalibratie en het interpreteren van diagnostische gegevens. Fabrikanten integreren nu augmented reality-overlays in bedieningspanelen, waardoor virtuele begeleiding wordt geboden bij het controleren van aggregaatgranulatie en het valideren van slumpresultaten tegen projectspecificaties.

Veiligheid, Duurzaamheid en Milieuvorderingen

Veiliger werken in beperkte of stedelijke bouwzones

Zelfladende mengmachines die het doseren en vervoeren combineren in één machine, helpen om filevorming en een overvol terrein met apparatuur te voorkomen op die bekende krappe bouwterreinen. Deze machines hebben kleinere draaicirkels en zijn uitgerust met automatische stabilisatoren, waardoor ze veel veiliger te bedienen zijn. Volgens recente gegevens van de Construction Safety Alliance (2024) nemen de ongevallen bijna 32% af in stedelijke gebieden waar ruimte schaars is. Bovendien krijgen machinisten toegang tot volledige camerabewaking en waarschuwingssystemen die piepen wanneer er iets te dichtbij komt. Deze combinatie draagt aanzienlijk bij aan de veiligheid van werknemers in de buurt van voetgangersverkeer en kwetsbare constructies zoals historische gebouwen of pas aangelegde leidingen.

Lagere CO₂-uitstoot door minder transportritten

Elke vermeden heen-en-weer rit van een betonmixwagen bespaart jaarlijks ongeveer 250 kg CO². Voor een typische betonvloer van 100 m³ komt dit neer op 8,5 ton CO² besparing – equivalent aan het voeden van 2,3 huishoudens gedurende een jaar met stroom (gegevens uit 2024 van de World Green Building Council). Deze besparingen dragen bij aan de mondiale doelstellingen voor decarbonisatie in de bouw.

Duurzame praktijken mogelijk gemaakt door just-in-time betonmenging

Mengen op verzoek voorkomt verspilling door vroegtijdig uitharden – een probleem dat industriebreed jaarlijks 740 miljoen dollar kost (Global Concrete Institute 2024). Precies afwegen vermindert het overmatig gebruik van cement met 12–15%, terwijl waterrecycling in een gesloten circuit het verbruik van vers water met 30% verlaagt. Deze praktijken voldoen aan de ISO 14001-normen, zoals beschreven in het Concrete Sustainability Report 2024.

Verbeterde werkomstandigheden en gebruikerservaring

Ergonomische cabines met trillingsgedempte zittingen en geluidsniveaus onder de 25 dB verminderen vermoeidheid tijdens langere diensten. Gecentraliseerde bedieningselementen maken bediening door één persoon mogelijk, zonder blootstelling aan stof of risico's van handmatig hanteren, waardoor OSHA-rapporteerbare incidenten met 41% afnemen (Tijdschrift voor Arbeidsgezondheid 2023). Realtime luchtkwaliteitsmonitoring beschermt het personeel bovendien in gesloten omgevingen zoals tunnels of kelders.

Waarom grote fabrieken vertrouwen opbouwen in zelfladende mengmachines

Geavanceerde techniek en strikte kwaliteitsnormen

Grote fabrikanten vertrouwen op ISO-gecertificeerde productieomgevingen waar robots de laswerkzaamheden uitvoeren en computergestuurde ontwerpen het proces leiden, waardoor een precisie tot ongeveer 0,1 mm wordt bereikt bij de productie van mengerdrums. De hydraulische componenten worden grondig getest met langdurige belastingtests die drie volledige dagen achtereen lopen, terwijl ladearmen duurzaamheidstests moeten doorstaan van meer dan tienduizend cycli, wat daadwerkelijk 35 procent strenger is dan wat de meeste industrieën vereisen. Uit gegevens van het laatste in 2024 uitgebrachte Material Handling Report blijkt ook iets interessants: fabrieksgefabriceerde apparatuur kent ongeveer negenentachtig procent minder grote onderdelenfouten in vergelijking met apparatuur uit kleinere lokale werkplaatsen. Dat is logisch, aangezien grotere bedrijven zich betere kwaliteitscontrolemaatregelen kunnen veroorloven.

Innovaties in Duurzaamheid en Prestaties van Mobiele Mengmachines

Recente ontwikkelingen zijn:

- Corrosiebestendige chroom-molybdeenlegeringsdrums die de levensduur achtvoudig verlengen

- AI-gestuurde belastingssensoren die 92% van de overbelastingsincidenten voorkomen

- Regeneratieve hydraulische systemen die het energieverbruik met 27% verminderen

Uitgebreide ondersteuning: garantie, servicenetwerken en datamonitoring

Topfabrikanten bieden:

- 5-jaars structurele garantie (tegenover de sectorstandaard van 2 jaar)

- levering van onderdelen binnen 48 uur naar 86% van de wereldwijde werklocaties

- Remote IoT-diagnostiek die 73% van de problemen oplost voordat een storing optreedt

Bewezen betrouwbaarheid in grootschalige infrastructuurprojecten

In de fabriek gebouwde zelfladende mengmachines hebben prestaties geleverd onder extreme omstandigheden, waaronder:

- tunnelprojecten van 18 km in alpine regio's bij temperaturen van -25°C

- Kustmegaprojecten met meer dan 500 mengcycli per dag

- Hersteloperaties na rampen waarbij 98% uptime wordt gehandhaafd

Deze combinatie van technische precisie en wereldwijde ondersteuning verklaart waarom 89% van de zware bouwbedrijven fabrieksgebouwde modellen specificeren voor kritieke werkzaamheden (Global Construction Survey 2023).

FAQ

Wat is een zelfladende betonmixer?

Een zelfladende betonmixer is een mobiele betonmengmachine die de functies van opslag, dosering en mengen van beton integreert in één voertuig, waardoor afzonderlijke menginstallaties overbodig worden en de afhankelijkheid van kant-en-klaarbetonleveranciers wordt verminderd.

Wat zijn de voordelen van het gebruik van zelfladende betonmixers op bouwplaatsen?

Deze trucks besparen tijd en kosten doordat minder apparatuur en arbeid nodig is, real-time aanpassingen van het mengsel mogelijk zijn en verspilling wordt beperkt. Ze zijn met name voordelig op afgelegen of stedelijke locaties met beperkte ruimte.

Hoe dragen zelfladende betonmixers bij aan milieuduurzaamheid?

Door het verminderen van transportritten verlagen deze trucks de uitstoot van koolstof. Ze maken ook just-in-time mengen mogelijk om verspilling te voorkomen, het gebruik van cement te verminderen en sluitend waterrecycling toe te passen, wat duurzame bouwpraktijken ondersteunt.

Zijn zelfladende betonmixertrucks veilig in stedelijke omgevingen?

Ja, ze zijn ontworpen voor veiliger werking met kenmerken zoals kleinere draaicirkels, automatische stabilisatoren, volledige zichtcamera's en naderingswaarschuwingssystemen, waardoor de risico's op ongevallen op beperkte ruimte worden verkleind.

Wat is de geschatte terugverdientijd van zelfladende betonmixertrucks?

De initiële investering, die tussen de $180.000 en $220.000 ligt, wordt meestal binnen 3 tot 5 jaar terugverdiend, wat op lange termijn kostenbesparingen oplevert door lagere arbeidskosten, minder verspilling en lagere onderhoudskosten.

Inhoudsopgave

- Hoe zelfladende mengertrucks operationele afhankelijkheden verminderen

- Kosten- en tijdsbesparing in praktische bouwtoepassingen

- Precisie-automatisering en consistente kwaliteitscontrole van beton

- Veiligheid, Duurzaamheid en Milieuvorderingen

- Waarom grote fabrieken vertrouwen opbouwen in zelfladende mengmachines

-

FAQ

- Wat is een zelfladende betonmixer?

- Wat zijn de voordelen van het gebruik van zelfladende betonmixers op bouwplaatsen?

- Hoe dragen zelfladende betonmixers bij aan milieuduurzaamheid?

- Zijn zelfladende betonmixertrucks veilig in stedelijke omgevingen?

- Wat is de geschatte terugverdientijd van zelfladende betonmixertrucks?