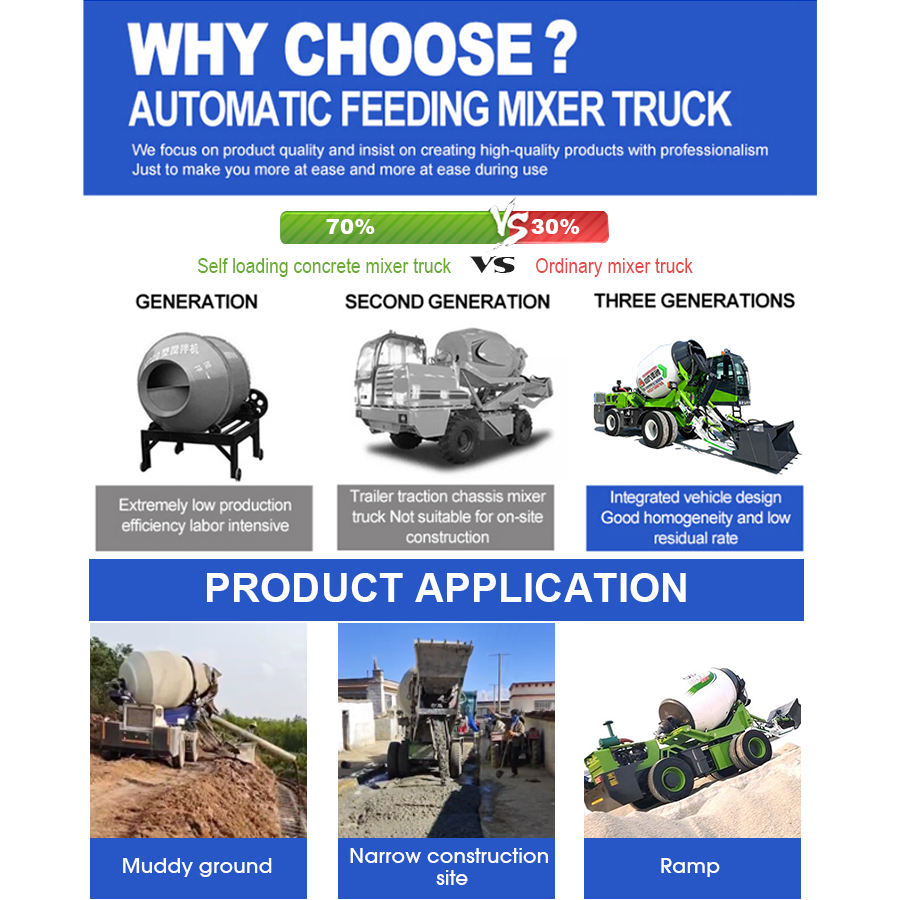

自走式ミキサートラックが運用上の依存をどう減らすか

統合されたバッチングと混合により、レディーミクストプラントへの依存を排除

自走式ミキサートラックは、コンクリートの生産工程すべてを一つの移動する機械に集約しているため、建設現場周辺に大規模な固定式バッチプラントを設置する必要がなくなりました。材料の保管から計量、混合まで全て車両上で行えるようになり、建設チームは外部のサプライヤーからの資材搬入を待つために費やしていた時間の大部分を節約できるようになりました。昨年発表された複数の橋梁工事に関する調査によると、従来の方法に比べてこれらのモバイルミキサーを使用した場合、通常の準備時間の約半分を短縮できたとのことです。この研究では、プラントの設置や異なる場所間での資材の移送に伴って発生する、もどかしい2〜4時間の待ち時間が大幅に削減されたとも指摘しています。

サプライヤーとの調整なしでのリアルタイムなコンクリート調整

オンボード自動化が現在利用可能になったことで、作業者はコンクリートを流し込んでいる最中に混合設計を微調整できるようになったため、外部からのレディミックス車の到着を待つ必要がなくなった。このシステムには、水センサーや体積計量装置が含まれており、約8分ごとに調整が可能である。SQMGの2022年報告書によると、高層ビルの建設時において、この仕組みにより廃棄材料が約18%削減される。また、時間の節約も見逃せない。請負業者は通常、誰かが他の場所でスケジュールを誤ったために新しいバッチを待っていた日々7時間半ほどの時間を節約している。

遠隔地または物流的に困難な現場での自律性

4輪駆動システムを備えた自走式ミキサーは、幅3メートルちょっとの狭いスペースでも通過可能なコンパクトな車体により、従来の設備では到底到達できない場所まで実際に届くことができます。昨年のインフラ研究によると、山間地域での基礎工事が、従来のプラント方式と比べて約12日も早く完了するようになったのは、もう材料の搬入を待つ必要がないからです。また大きな利点として、従来のように複数の機械と作業員チームを必要とするセットアップとは異なり、これらの機械はたった一人のオペレーターだけで運転できるため、人手不足が深刻な地域において、スタッフ要件をほぼ4分の3も削減できます。

実際の建設現場におけるコストと時間の効率性

自走式ミキサートラックは、機械と労働機能を1つの自動化システムに統合することで、測定可能なコスト削減と時間短縮を実現します。これらの装置を使用するプロジェクトでは、専用のローダーや据え置き型ミixerの使用が不要になるため、機械レンタルコストを最大40%削減できます(Construction Efficiency Report 2023)。

機能統合による労働力および設備コストの削減

統合された作業により、従来のワークフローと比較してシフトごとに2~3人の労働者が必要なくなります。1人のオペレーターが材料の搬入、混合、打設までを一貫して管理でき、材料運搬やミキサー監視のための追加スタッフが不要となるため、労働コストで平均して1日640ドルの節約になります。

Ready-Mixコンクリートの納入遅延を回避することによる時間の節約

プロジェクトでは、.ready-mixサプライヤーとのスケジューリングの衝突や直前の設計変更により生じる週12~18時間のダウンタイムが解消されます。これによりクリティカルパスのスケジュールが維持され、自己積載型ユニットを使用している請負業者の78%が報告するように、オンタイムでの完成率が向上します(ACI 2022 プロジェクトデータ)。

長期的な投資利益率(ROI)と迅速なプロジェクトサイクル

自己積載型トラックへの初期投資額は18万~22万ドルですが、以下のような要因により3~5年で投資回収が可能です:

- コンクリートの廃棄事故が45%削減

- 現場間の移動が22%高速化

- 外部ミキサー利用による月額1.5万ドルの費用が不要に

初期投資とライフサイクルコスト削減のバランス

標準的なミキサーよりも初期コストは高くなりますが、保守費用の削減や複数のプロジェクトでの再利用が可能であるため、ライフサイクル分析では8年間で所有総コストが27%低くなることが示されています。モジュール式の構成部品は適切なメンテナンスのもとで耐用年数を12~15年まで延長でき、長期的な価値を高めます。

精密な自動化と一貫したコンクリート品質管理

正確なバッチングのためのオンボード計量および自動混合

現代の自走式ミキサーには、ロードセル、水分センサー、コンピュータ制御の配合装置を統合した自動バッチングシステムが装備されています。これらのシステムはレシピの目標値に非常に高い精度で到達可能で、Transtech社の2025年の調査によると、通常約1.5%以内の誤差に収まります。長期間にわたり構造物の強度を保証するためには、水セメント比の一貫性を維持することが極めて重要です。オンボードの計量システムはリアルタイムでフィードバックを行い、必要に応じて混合プロセスを調整します。骨材の水分量が変化したり、材料の到着が遅れたりした場合でも、システムは自動的に補正を行い、製造工程全体で品質基準を維持します。

打設サイクルを通じたコンクリート均一性の保証

プログラマブルロジックコントローラーにより、排出中のドラム回転速度が一定に保たれ、最初と最後の打設間のスランプ値のばらつきは±3%以内です。連続混合により骨材の分離を防止し、温度制御されたコンパートメントが大規模で中断のない打設に不可欠な最適な養生条件を維持します。

オンデマンド混合による材料廃棄の最小化

ジャストインタイム混合により0.25m³単位での生産が可能となり、現場の即時ニーズに応じた供給が実現し、バッチ式製造・輸送方式と比較して余剰材料を89%削減します。サージビンが洗浄サイクル時の残り混練物を回収し、デジタルジョブ計算機が打設スケジュールと在庫レベルを一致させることで過剰発注を防止します。

課題の克服:高度技術とオペレーター教育の必要性

自動化が精密作業の92%を処理する一方で、センサーのキャリブレーションのトラブルシューティングや診断結果の解釈において、認定トレーニングは依然として重要です。製造メーカーは現在、制御パネルに拡張現実(AR)オーバーレイを統合し、骨材の粒度検査やスランプ試験結果をプロジェクト仕様と照合する際の仮想ガイドを提供しています。

安全性、持続可能性および環境上の利点

狭所または都市部の建設現場におけるより安全な作業

バッチングと輸送機能を1台の機械に統合した自走式ミキサーは、誰もがよく知るような狭い建設現場での交通渋滞や機材の混雑を軽減するのに役立ちます。これらの機械は小回りが利き、自動安定装置を備えているため、操作がはるかに安全です。建設安全連盟(2024年)の最近のデータによると、スペースが限られた都市部での事故率は約32%低下しています。さらに、運転者はフルビュー対応のカメラや近づく物があると音声で警告するシステムを利用できます。この組み合わせにより、歩行者との接触や歴史的建造物、新しく敷設された配管などの繊細な構造物周辺での作業安全性が大幅に向上します。

輸送回数の削減による低炭素化

1回のレディミクストラックの往復を回避することで、年間約250kgのCO²排出を削減できます。典型的な100m³の打設の場合、これは8.5トンのCO²削減に相当し、家庭2.3軒分の年間電力消費量に匹敵します(2024年、世界グリーンビルディング評議会のデータ)。これらの削減は、建設業界における世界的な脱炭素化目標を支援しています。

ジャストインタイム型コンクリート混合が可能にする持続可能な取り組み

需要に応じた混合により、早期硬化による廃棄物を防ぐことができます。これは業界全体で年間7億4000万米ドルもの損失要因となっています(Global Concrete Institute 2024)。正確な配合によりセメントの過剰使用を12~15%削減でき、クローズドループ式の水再利用システムにより淡水使用量を30%低減できます。これらの取り組みは、2024年版コンクリートサステナビリティ報告書にも記載されている通り、ISO 14001規格に準拠しています。

作業環境とオペレーター体験の向上

振動を低減する座席と25dB以下の低ノイズレベルを備えた人間工学に基づいたキャビンにより、長時間のシフト中の疲労が軽減されます。集中型コントロールにより、粉塵や手作業によるリスクにさらされることなく一人での操作が可能となり、OSHA記録対象事故を41%削減しています(Occupational Health Journal 2023)。リアルタイムの空気質モニタリングにより、トンネルや地下空間などの密閉環境における作業員の保護もさらに強化されています。

大規模工場製造が自走式ミキサーにおいて信頼を築く理由

高度なエンジニアリングと厳格な品質基準

大手メーカーは、ロボットが溶接作業を担当し、コンピュータ支援設計が工程を導くISO認証の生産体制に依存しており、ミキサー・ドラムの製造において約0.1mmという非常に高い精度を達成しています。油圧部品は3日間連続で実施される長時間の耐久試験により性能が確認され、ローディングアームは1万回を超えるサイクル試験による耐久性検査に合格しなければなりません。これは業界標準よりも35%厳しいものです。2024年に発表された最新の『マテリアルハンドリングレポート』のデータを見ると、工場で製造された機器は、小規模な地元の工房で作られたものと比較して、主要部品の重大な故障が約98%少ない傾向があります。大規模な事業体はより優れた品質管理措置を導入できるため、当然と言えるでしょう。

モバイルミキサーの耐久性と性能における革新

最近の進展には以下が含まれる:

- 寿命が8倍になる腐食防止用クロム-モリブデン合金製ドラム

- AI搭載の荷重センサーにより、92%の過積載事故を防止

- エネルギー消費を27%削減する回生式油圧システム

包括的なサポート:保証、サービスネットワーク、データモニタリング

主要メーカーが提供するもの:

- 5年間の構造保証(業界標準の2年と比較)

- グローバルの作業現場の86%に48時間以内で部品を配送

- リモートIoT診断により、故障前の段階で73%の問題を解決

大規模インフラプロジェクトにおける実証された信頼性

工場製自走式ミキサーは以下のような極端な条件下でも実績があります:

- アルプス地域での-25°C環境下で運用される18kmのトンネル工事

- 1日あたり500回以上の混合サイクルを実施する沿岸部の大規模プロジェクト

- 98%の稼働率を維持する災害復旧作業

この高い工学的厳密さとグローバルサポートの組み合わせにより、重機建設企業の89%がミッションクリティカルな作業において工場製モデルを指定している理由が説明されます(2023年グローバル建設調査)。

よくある質問

自走式混練トラックとは何ですか?

自走式混練トラックは、貯蔵、計量、混練の各機能を1台の車両に統合した移動型コンクリートミキサーであり、別個のバッチプラントを必要とせず、レディミックス供給業者への依存を低減します。

建設現場で自走式混練トラックを使用することの利点は何ですか?

これらのトラックは、必要な機器や労働力の削減、リアルタイムでの配合調整、廃棄物の最小化によって時間とコストを節約します。特に、面積制限のある遠隔地や都市部の現場で有効です。

自走式混練トラックは環境持続可能性にどのように貢献しますか?

輸送回数を削減することで、これらのトラックは二酸化炭素排出量を低減します。また、ジャストインタイムでの混合が可能となり、廃棄物の発生を防ぎ、セメント使用量を削減し、さらにクローズドループ式の水のリサイクルを組み込むことで、持続可能な建設作業を支援しています。

自走式積込ミキサートラックは都市部での使用に安全ですか?

はい、小回りが利く設計や自動スタビライザー、フルビュー対応カメラ、接近警告システムなどの機能により、狭い空間での事故リスクを軽減できるため、より安全な作業が可能です。

自走式積込ミキサートラックの投資回収期間の目安はどのくらいですか?

初期投資額は18万ドルから22万ドルの間ですが、通常3〜5年で投資回収が可能となり、労働力、廃棄物、メンテナンスの削減によって長期的なコスト節減が実現できます。