Come gli Autocarri Betonieri Autocaricanti Riducono le Dipendenze Operative

La Dosatura e la Miscelazione Integrate Eliminano la Dipendenza dai Centri di Preconfezionamento

I betoniere autolavanti riuniscono tutta la produzione del calcestruzzo in un'unica macchina mobile, eliminando così la necessità di grandi impianti di betonaggio fissi nei pressi dei cantieri. Quando tutto, dallo stoccaggio dei materiali alla misurazione e al mescolamento, avviene direttamente a bordo, le squadre di costruzione risparmiano molto tempo che altrimenti impiegherebbero in attesa che fornitori esterni consegnino i materiali. Secondo una ricerca pubblicata lo scorso anno che ha esaminato diverse operazioni di costruzione di ponti, i lavoratori hanno risparmiato circa metà del tempo di allestimento abituale utilizzando questi betonieri mobili invece dei metodi tradizionali. Lo studio menzionava una riduzione delle frustranti attese di 2-4 ore che si verificano durante l'installazione dell'impianto e il trasferimento dei materiali tra diverse ubicazioni.

Regolazioni del calcestruzzo in tempo reale senza coordinamento con fornitori

Con l'automazione a bordo ora disponibile, i lavoratori possono modificare le ricette del calcestruzzo mentre lo stanno versando, il che significa che non devono più aspettare i camion esterni del calcestruzzo preconfezionato. Il sistema include sensori dell'acqua insieme a un equipaggiamento di dosaggio volumetrico che consente loro di effettuare aggiustamenti ogni circa 8 minuti. Secondo il rapporto SQMG del 2022, questa configurazione riduce gli sprechi di materiale di circa il 18 percento durante la costruzione di edifici alti. E non dimentichiamo nemmeno il risparmio di tempo. Gli appaltatori risparmiano tipicamente circa sette ore e mezza al giorno, tempo che in passato veniva perso ad attendere nuovi batch a causa di errori di programmazione avvenuti altrove.

Autonomia in Siti di Lavoro Remoti o Logisticamente Complessi

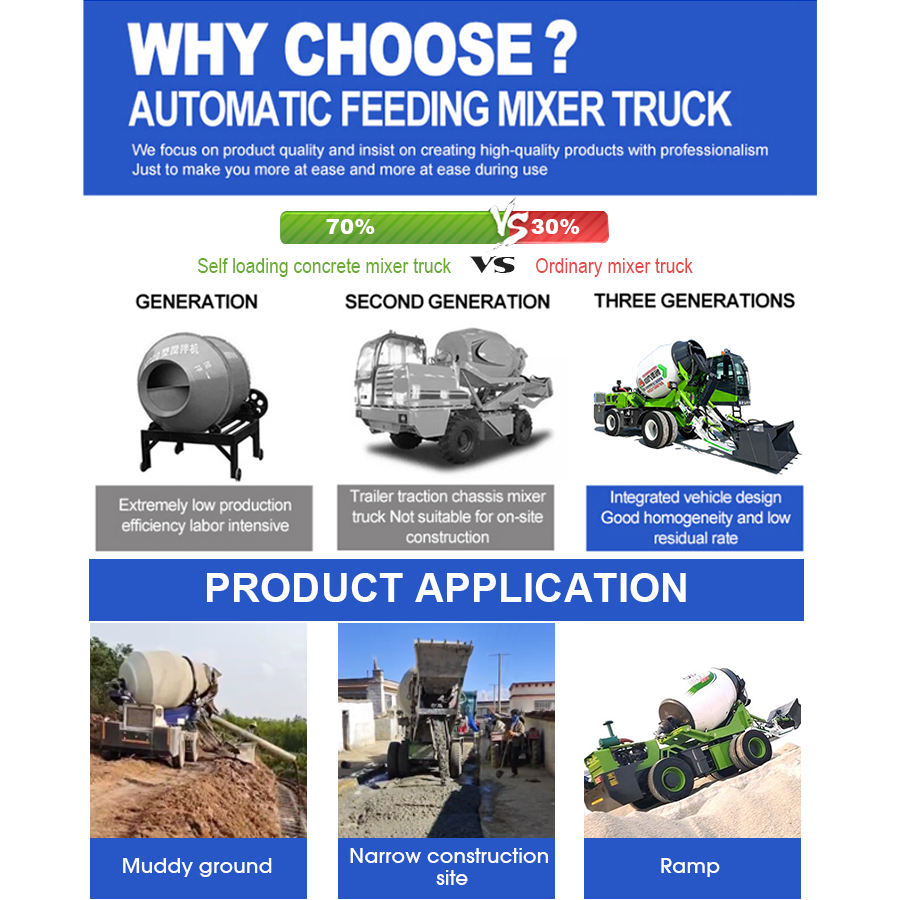

Le betoniere autoscarrabili con i loro sistemi a trazione integrale e strutture in grado di passare attraverso spazi appena superiori ai tre metri riescono effettivamente ad arrivare dove le attrezzature tradizionali non possono semplicemente accedere. Secondo recenti studi infrastrutturali dell'anno scorso, comunità montane hanno portato a termine progetti fondamentali circa dodici giorni prima rispetto agli approcci tradizionali basati su impianti fissi, poiché non c'è più bisogno di attendere consegne. Un altro grande vantaggio deriva dal fatto che queste macchine necessitano di una sola persona per essere gestite, invece di intere squadre richieste negli impianti tradizionali che prevedono l'uso di più macchinari, riducendo i requisiti di personale di quasi tre quarti nelle zone dove è difficile trovare lavoratori.

Efficienza in termini di costi e tempi nelle applicazioni edilizie reali

I betoniere autolavanti offrono risparmi misurabili in termini di costi e tempo integrando le funzioni di attrezzature e manodopera in un unico sistema automatizzato. I progetti che utilizzano queste unità riducono i costi di noleggio dell'attrezzatura fino al 40% eliminando caricatrici separate e betoniere stazionarie (Construction Efficiency Report 2023).

Riduzione dei costi di manodopera e attrezzature attraverso l'integrazione funzionale

L'operazione integrata riduce la necessità di personale di 2-3 lavoratori per turno rispetto ai flussi di lavoro tradizionali. Un solo operatore gestisce il carico, il mescolamento e lo scarico senza personale aggiuntivo per la movimentazione dei materiali o la supervisione della betoniera, con un risparmio medio giornaliero di 640 dollari sui costi di manodopera.

Risparmio di tempo evitando ritardi nella consegna del calcestruzzo preconfezionato

I progetti eliminano da 12 a 18 ore di fermo settimanale causate da conflitti di pianificazione o modifiche progettuali dell'ultimo minuto con fornitori di calcestruzzo preconfezionato. Il mantenimento delle tempistiche del percorso critico porta a tassi di completamento puntuale più elevati, come riportato dal 78% degli appaltatori che utilizzano unità autoscarrabili (ACI 2022 Project Data).

ROI a lungo termine e tempi di consegna dei progetti più rapidi

L'investimento iniziale compreso tra 180.000 e 220.000 USD in camion autoscarrabili raggiunge il pareggio in 3-5 anni grazie a:

- 45% in meno di incidenti di spreco di calcestruzzo

- rilocazione da cantiere a cantiere del 22% più rapida

- Eliminazione delle spese mensili per impasti esterni pari a 15.000 USD/mese

Bilanciare l'investimento iniziale con i risparmi sui costi nel ciclo di vita

Sebbene più costosi inizialmente rispetto ai miscelatori standard, l'analisi del ciclo di vita mostra un costo totale di proprietà inferiore del 27% nell'arco di 8 anni, grazie a manutenzioni ridotte e riutilizzo su più progetti. Componenti modulari estendono la durata fino a 12-15 anni con una corretta manutenzione, aumentando il valore a lungo termine.

Automazione di precisione e controllo costante della qualità del calcestruzzo

Pesatura a bordo e miscelazione automatizzata per dosaggi precisi

Gli attuali betonieri autotrasportati sono dotati di sistemi di dosaggio automatici che integrano celle di carico, sensori di umidità e unità di proporzionamento controllate da computer. Questi sistemi riescono a rispettare con notevole precisione le ricette prestabilite, generalmente entro circa l'1,5 percento secondo la ricerca Transtech del 2025. Mantenere costanti i rapporti tra acqua e cemento è fondamentale per garantire la durata delle strutture nel tempo. I sistemi di pesatura a bordo forniscono un feedback in tempo reale che modula il processo di miscelazione secondo necessità. Quando si verificano variazioni nei livelli di umidità degli aggregati o quando i materiali arrivano in ritardo, il sistema effettua automaticamente le regolazioni necessarie per mantenere gli standard qualitativi durante tutta la produzione.

Uniformità garantita del calcestruzzo durante i cicli di getto

I controllori logici programmabili mantengono una velocità e rotazione costanti del tamburo durante lo scarico, con una varianza del test di slump inferiore al 3% tra il primo e l'ultimo getto. La miscelazione continua previene la segregazione degli aggregati, mentre i compartimenti a temperatura controllata garantiscono condizioni ottimali di maturazione, essenziali per getti grandi e ininterrotti.

Riduzione al minimo degli sprechi di materiale grazie alla miscelazione su richiesta

La miscelazione just-in-time consente la produzione in incrementi di 0,25 m³, adattata alle esigenze immediate del cantiere, riducendo gli scarti di materiale dell'89% rispetto ai metodi di batch e trasporto. I silos tampone recuperano il mix residuo dai cicli di pulizia, e i calcolatori digitali dei lavori evitano ordinazioni eccessive allineando i programmi di getto ai livelli di inventario.

Colmare il divario: tecnologie avanzate e necessità di formazione per gli operatori

Mentre l'automazione gestisce il 92% dei compiti di precisione, la formazione certificata rimane fondamentale per risolvere i problemi di calibrazione dei sensori e interpretare le diagnosi. I produttori ora integrano sovrapposizioni di realtà aumentata nei pannelli di controllo, fornendo indicazioni virtuali per verificare la granulometria degli aggregati e convalidare i risultati del test di slump rispetto alle specifiche del progetto.

Vantaggi in termini di sicurezza, sostenibilità e ambiente

Operazioni più sicure in aree edili ristrette o urbane

Le betoniere autolivellanti che combinano in un'unica macchina le funzioni di dosaggio e trasporto aiutano a ridurre ingorghi e affollamento di attrezzature nei cantieri angusti che ben conosciamo. Queste macchine hanno raggi di sterzata più piccoli e sono dotate di stabilizzatori automatici, il che le rende molto più sicure da utilizzare. Secondo dati recenti dell'Construction Safety Alliance (2024), i tassi di incidenti diminuiscono del 32% circa nelle aree urbane dove lo spazio è limitato. Inoltre, gli operatori dispongono di telecamere con visione completa e sistemi di avviso acustico che emettono un segnale sonoro quando qualcosa si avvicina troppo. Questa combinazione contribuisce efficacemente a mantenere al sicuro i lavoratori nei pressi del traffico pedonale e di strutture delicate come edifici storici o tubazioni appena posate.

Impronta di carbonio ridotta grazie a minori viaggi di trasporto

Ogni viaggio di andata e ritorno evitato da un'autobotte per calcestruzzo preconfezionato risparmia circa 250 kg di CO² all'anno. Per una gettata tipica di 100 m³, ciò corrisponde a 8,5 tonnellate metriche di CO² risparmiate – l'equivalente dell'alimentazione di 2,3 abitazioni per un anno (dati 2024 del World Green Building Council). Queste riduzioni supportano gli obiettivi globali di decarbonizzazione nell'edilizia.

Pratiche sostenibili rese possibili dalla miscelazione del calcestruzzo Just-in-Time

La miscelazione su richiesta previene gli sprechi dovuti alla presa anticipata – un problema che a livello settoriale costa 740 milioni di dollari all'anno (Global Concrete Institute 2024). La dosatura precisa riduce l'eccessivo utilizzo di cemento dal 12 al 15%, mentre il riciclo chiuso dell'acqua diminuisce il consumo di acqua dolce del 30%. Queste pratiche sono conformi agli standard ISO 14001, come specificato nel Concrete Sustainability Report 2024.

Miglioramento delle condizioni di lavoro e dell'esperienza dell'operatore

Cabine ergonomiche con sedili a riduzione delle vibrazioni e livelli di rumore inferiori ai 25 dB riducono l'affaticamento durante turni prolungati. I comandi centralizzati consentono un funzionamento monoposto senza esposizione alla polvere o rischi di movimentazione manuale, riducendo gli incidenti registrabili OSHA del 41% (Occupational Health Journal 2023). Il monitoraggio in tempo reale della qualità dell'aria protegge ulteriormente gli operatori in ambienti chiusi come tunnel o cantine.

Perché la produzione su larga scala ispira fiducia nei betonieri autoscarrabili

Ingegneria avanzata e rigorosi standard di qualità

I grandi produttori si affidano a impianti di produzione certificati ISO in cui i robot gestiscono i compiti di saldatura e progetti assistiti da computer guidano il processo, raggiungendo un'accuratezza quasi millimetrica fino a circa 0,1 mm nella realizzazione dei tamburi miscelatori. I componenti idraulici vengono sottoposti a prove di resistenza di lunga durata che proseguono per tre giorni interi consecutivi, mentre i bracci di carico devono superare controlli di durata che prevedono oltre diecimila cicli, il che è effettivamente il 35 percento più rigoroso rispetto ai requisiti della maggior parte delle industrie. L'analisi dei dati dell'ultimo rapporto "Material Handling" pubblicato nel 2024 mostra anche un aspetto interessante: l'attrezzatura prodotta in fabbrica tende ad avere circa il novantotto percento in meno di guasti importanti rispetto a quella proveniente da piccoli laboratori locali. È logico, dato che le operazioni su larga scala possono permettersi misure di controllo qualità migliori.

Innovazioni nella Durata e Prestazione dei Miscelatori Mobili

Tra le recenti innovazioni rientrano:

- Tamburi in lega cromo-molibdeno resistente alla corrosione che ne estendono la vita utile di otto volte

- Sensori di carico basati su AI che prevengono il 92% degli incidenti da sovraccarico

- Sistemi idraulici rigenerativi che riducono il consumo energetico del 27%

Supporto Completo: Garanzia, Reti Assistenza e Monitoraggio Dati

I principali produttori offrono:

- garanzie strutturali di 5 anni (rispetto allo standard di settore di 2 anni)

- consegna ricambi in 48 ore all'86% dei cantieri globali

- Diagnostica IoT remota che risolve il 73% dei problemi prima dell'insorgere di guasti

Affidabilità Dimostrata in Progetti Infrastrutturali su Grande Scala

Betonomatrici autoscarrabili costruite in fabbrica hanno operato in condizioni estreme, inclusi:

- progetti di tunnel di 18 km in zone alpine con temperature operative di -25°C

- Grandi progetti costieri con oltre 500 cicli di miscelazione giornalieri

- Operazioni di ripristino dopo disastri che mantengono una disponibilità del 98%

Questa combinazione di rigore ingegneristico e supporto globale spiega perché l'89% delle imprese edili specializzate in grandi costruzioni specifica modelli prefabbricati per lavori critici (Indagine Globale sulle Costruzioni 2023).

Domande Frequenti

Che cos'è un camion betoniera autoscarrabile?

Un camion betoniera autoscarrabile è una betoniera mobile che integra in un singolo veicolo le funzioni di stoccaggio, dosaggio e miscelazione del calcestruzzo, eliminando la necessità di impianti di betonaggio separati e riducendo la dipendenza dai fornitori di calcestruzzo preconfezionato.

Quali sono i vantaggi dell'utilizzo dei camion betoniera autoscarrabili nei cantieri?

Questi camion consentono risparmi di tempo e costi riducendo il numero di attrezzature necessarie e il fabbisogno di manodopera, offrendo aggiustamenti della miscela in tempo reale e minimizzando gli sprechi. Sono particolarmente vantaggiosi in siti remoti o urbani con limitazioni di spazio.

In che modo i camion betoniera autoscarrabili contribuiscono alla sostenibilità ambientale?

Riducendo il numero di viaggi di trasporto, questi camion riducono le emissioni di carbonio. Inoltre, consentono una miscelazione just-in-time per prevenire gli sprechi, ridurre l'uso di cemento e incorporare il riciclo dell'acqua in ciclo chiuso, sostenendo pratiche edili sostenibili.

I betoniere autoscarrabili sono sicure da utilizzare in ambienti urbani?

Sì, sono progettate per operazioni più sicure grazie a caratteristiche come raggi di sterzata ridotti, stabilizzatori automatici, telecamere con visione completa e sistemi di avviso di prossimità, che riducono i rischi di incidenti negli spazi ristretti.

Qual è il rendimento stimato dell'investimento per le betoniere autoscarrabili?

L'investimento iniziale, compreso tra $180.000 e $220.000, generalmente si ripaga entro 3-5 anni, garantendo risparmi a lungo termine grazie a minori costi di manodopera, sprechi e manutenzione.

Indice

- Come gli Autocarri Betonieri Autocaricanti Riducono le Dipendenze Operative

-

Efficienza in termini di costi e tempi nelle applicazioni edilizie reali

- Riduzione dei costi di manodopera e attrezzature attraverso l'integrazione funzionale

- Risparmio di tempo evitando ritardi nella consegna del calcestruzzo preconfezionato

- ROI a lungo termine e tempi di consegna dei progetti più rapidi

- Bilanciare l'investimento iniziale con i risparmi sui costi nel ciclo di vita

- Automazione di precisione e controllo costante della qualità del calcestruzzo

- Vantaggi in termini di sicurezza, sostenibilità e ambiente

- Perché la produzione su larga scala ispira fiducia nei betonieri autoscarrabili

-

Domande Frequenti

- Che cos'è un camion betoniera autoscarrabile?

- Quali sono i vantaggi dell'utilizzo dei camion betoniera autoscarrabili nei cantieri?

- In che modo i camion betoniera autoscarrabili contribuiscono alla sostenibilità ambientale?

- I betoniere autoscarrabili sono sicure da utilizzare in ambienti urbani?

- Qual è il rendimento stimato dell'investimento per le betoniere autoscarrabili?