Comment les camions malaxeurs automoteurs réduisent-ils les dépendances opérationnelles

La fabrication et le malaxage intégrés éliminent la dépendance aux centrales à béton prêt à l'emploi

Les camions malaxeurs automixants regroupent toute la production de béton en une seule machine mobile, éliminant ainsi le besoin d'importants centrales à béton fixes autour des chantiers de construction. Lorsque tout, du stockage des matériaux à la mesure et au malaxage, se fait directement à bord, les équipes de construction gagnent un temps considérable qu'elles passeraient autrement à attendre que des fournisseurs externes livrent les matériaux. Selon une étude publiée l'année dernière portant sur divers projets de construction de ponts, les ouvriers ont économisé environ la moitié de leur temps habituel de mise en place lorsqu'ils utilisaient ces malaxeurs mobiles plutôt que les méthodes traditionnelles. L'étude mentionnait notamment la réduction des attentes frustrantes de 2 à 4 heures qui surviennent habituellement lors de l'installation de la centrale et du transfert des matériaux entre différents lieux.

Ajustements en temps réel du béton sans coordination avec un fournisseur

Avec l'automatisation embarquée désormais disponible, les ouvriers peuvent ajuster les formules de mélange pendant qu'ils coulent le béton, ce qui signifie qu'ils n'ont plus à attendre les camions-bétonnières extérieurs. Le système comprend des capteurs d'eau ainsi que des équipements de dosage volumétrique qui leur permettent d'effectuer des réglages environ toutes les 8 minutes. Selon le rapport de SQMG de 2022, cette configuration réduit les pertes de matériaux d'environ 18 pour cent lors de la construction d'immeubles élevés. Et n'oublions pas non plus les gains de temps. Les entrepreneurs gagnent généralement environ sept heures et demie par jour, temps autrefois perdu en attente de nouvelles fournitures dues à une erreur d'organisation ailleurs.

Autonomie sur les chantiers éloignés ou difficiles d'accès

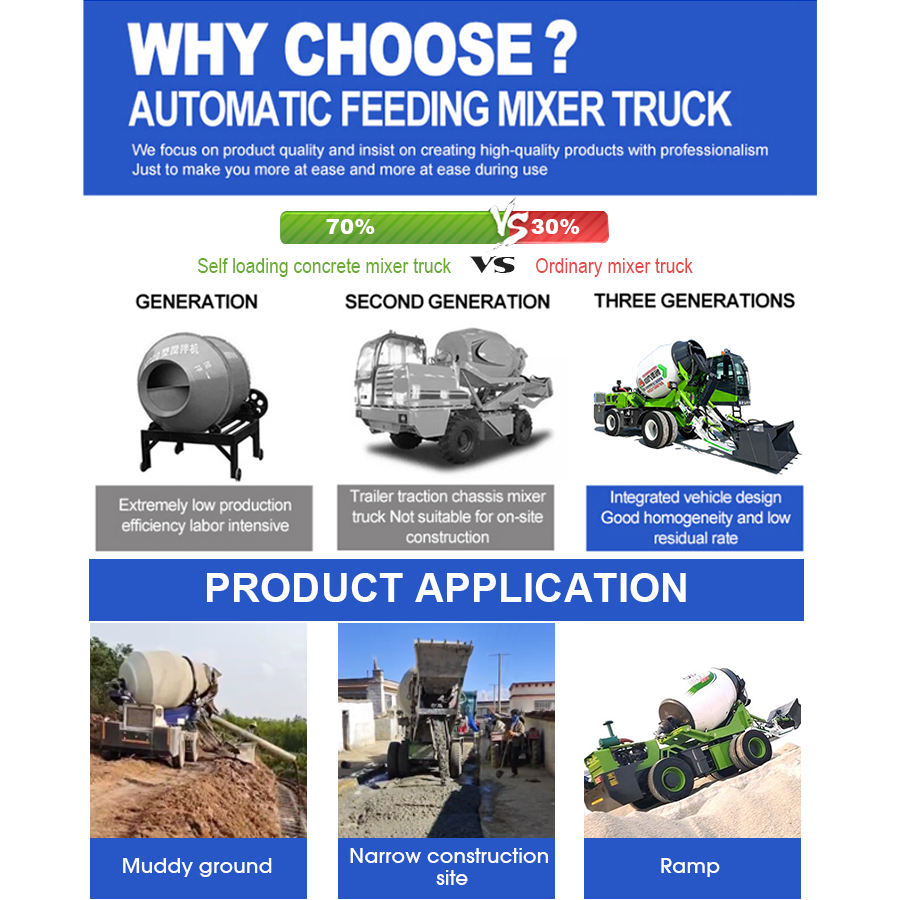

Les malaxeurs automoteurs avec leurs systèmes de traction intégrale et leurs bennes capables de passer dans des espaces d'à peine plus de trois mètres de large atteignent effectivement des endroits inaccessibles aux équipements classiques. Selon des études récentes sur les infrastructures de l'année dernière, les communautés montagnardes ont vu leurs projets de fondations terminés environ douze jours plus tôt par rapport aux approches traditionnelles basées sur des installations fixes, car il n'y a plus d'attente pour les livraisons. Un autre avantage majeur réside dans le fait que ces machines ne nécessitent qu'une seule personne pour fonctionner, contrairement aux équipes entières requises pour les installations traditionnelles impliquant plusieurs engins, réduisant ainsi les besoins en personnel d'environ trois quarts dans les zones où il est difficile de trouver des travailleurs.

Efficacité en coûts et en temps dans les applications de construction en conditions réelles

Les camions malaxeurs autotéléchargeurs permettent des économies mesurables en coûts et en temps en regroupant les fonctions d'équipement et de main-d'œuvre dans un système automatisé unique. Les projets utilisant ces unités réduisent les coûts de location d'équipement jusqu'à 40 % en éliminant les chargeuses séparées et les malaxeurs stationnaires (Rapport sur l'efficacité en construction 2023).

Réduction des coûts de main-d'œuvre et d'équipement grâce à l'intégration fonctionnelle

Le fonctionnement intégré réduit les besoins en main-d'œuvre de 2 à 3 travailleurs par poste par rapport aux flux de travail traditionnels. Un seul opérateur gère le chargement, le malaxage et la coulée sans personnel supplémentaire pour la manutention des matériaux ou la surveillance du malaxeur, ce qui se traduit par des économies moyennes journalières de 640 $ en coûts de main-d'œuvre.

Économies de temps en évitant les retards de livraison du béton prêt à l'emploi

Les projets éliminent de 12 à 18 heures d'arrêts hebdomadaires causés par des conflits d'ordonnancement ou des modifications de conception de dernière minute avec les fournisseurs de béton prêt à l'emploi. Ce maintien des délais critiques entraîne une amélioration des taux de livraison à temps, comme signalé par 78 % des entrepreneurs utilisant des unités automotrices (données projet ACI 2022).

ROI à long terme et délais de réalisation de projet accélérés

L'investissement initial de 180 000 à 220 000 $ dans des camions automoteurs est amorti en 3 à 5 ans grâce à :

- 45 % d'incidents de gaspillage de béton en moins

- 22 % de déplacement plus rapide d'un site à l'autre

- Élimination des frais de mélange tiers de 15 000 $/mois

Équilibrer l'investissement initial avec les économies sur le cycle de vie

Bien que plus coûteux initialement que les malaxeurs standards, l'analyse du cycle de vie montre un coût total de possession inférieur de 27 % sur 8 ans, en raison d'une maintenance réduite et d'une réutilisation sur plusieurs projets. Des composants modulaires prolongent la durée de service à 12–15 ans avec un entretien approprié, renforçant ainsi la valeur à long terme.

Automatisation de précision et contrôle constant de la qualité du béton

Pesage embarqué et mélange automatisé pour un dosage précis

Les malaxeurs automoteurs d'aujourd'hui sont équipés de systèmes de dosage automatisés qui combinent des cellules de pesage, des capteurs d'humidité et des unités de proportionnement contrôlées par ordinateur. Ces systèmes atteignent les proportions prescrites avec une grande précision, généralement à environ 1,5 pour cent près selon les recherches de Transtech datant de 2025. Le maintien d'un rapport eau-ciment constant est essentiel pour garantir la durabilité des structures dans le temps. Les systèmes de pesage embarqués fournissent un retour en temps réel permettant d'ajuster le processus de malaxage selon les besoins. En cas de variation du taux d'humidité des granulats ou de retard dans la livraison des matériaux, le système effectue automatiquement des ajustements afin de maintenir les normes de qualité tout au long de la production.

Uniformité garantie du béton sur l'ensemble des cycles de coulage

Les automates programmables maintiennent une vitesse et une rotation constantes du tambour pendant la vidange, avec une variance de l'essai d'affaissement de ¥3 % entre la première et la dernière coulée. Le mélange continu empêche la ségrégation des granulats, tandis que les compartiments à température contrôlée assurent des conditions de cure optimales, essentielles pour les grandes coulées ininterrompues.

Réduction au minimum des déchets de matériaux grâce au malaxage à la demande

Le malaxage juste-à-temps permet une production par incréments de 0,25 m³, adaptée aux besoins immédiats sur site, réduisant les surplus de matériaux de 89 % par rapport aux méthodes de lotissement et de transport. Les trémies de stockage récupèrent le mélange résiduel provenant des cycles de nettoyage, et les calculateurs numériques de chantier évitent les surcommandes en alignant les plannings de coulage sur les niveaux de stock.

Combler l'écart : besoins en technologies avancées et en formation des opérateurs

Alors que l'automatisation gère 92 % des tâches de précision, la formation certifiée reste essentielle pour le dépannage du calibrage des capteurs et l'interprétation des diagnostics. Les fabricants intègrent désormais des superpositions de réalité augmentée dans les panneaux de commande, offrant un guide virtuel pour vérifier le classement granulométrique et valider les résultats d'affaissement par rapport aux spécifications du projet.

Sécurité, durabilité et avantages environnementaux

Opérations plus sûres dans les zones de construction confinées ou urbaines

Les malaxeurs automoteurs qui combinent les fonctions de dosage et de transport en une seule machine permettent de réduire les embouteillages et l'encombrement d'équipements sur ces chantiers exigus que nous connaissons bien. Ces machines possèdent des rayons de braquage plus petits et sont équipées de stabilisateurs automatiques, ce qui les rend beaucoup plus sûres à utiliser. Selon des données récentes de l'Alliance pour la Sécurité dans la Construction (2024), les taux d'accidents diminuent d'environ 32 % dans les zones urbaines où l'espace est limité. De plus, les opérateurs bénéficient de caméras offrant une vue complète ainsi que de systèmes d'avertissement sonores qui bipent lorsqu'un obstacle s'approche trop près. Cette combinaison contribue efficacement à la sécurité des travailleurs face à la circulation piétonne et aux structures délicates telles que les bâtiments historiques ou les canalisations récemment posées.

Réduction de l'empreinte carbone grâce à moins de trajets de transport

Chaque aller-retour évité d'un camion-bétonnière préparé permet d'économiser environ 250 kg de CO² par an. Pour une coulée typique de 100 m³, cela se traduit par 8,5 tonnes métriques de CO² épargnées — l'équivalent de l'alimentation électrique de 2,3 foyers pendant un an (données 2024 du World Green Building Council). Ces réductions soutiennent les objectifs mondiaux de décarbonation dans la construction.

Pratiques durables permises par le malaxage juste-à-temps du béton

Le malaxage à la demande évite les pertes dues au durcissement prématuré — un problème qui coûte 740 millions de dollars par an à l'ensemble du secteur (Institut Mondial du Béton 2024). Un dosage précis réduit la surutilisation de ciment de 12 à 15 %, tandis qu'un recyclage fermé de l'eau diminue la consommation d'eau douce de 30 %. Ces pratiques sont conformes aux normes ISO 14001, comme indiqué dans le Rapport sur la Durabilité du Béton 2024.

Conditions de travail et expérience des opérateurs améliorées

Les cabines ergonomiques avec sièges amortissant les vibrations et un niveau sonore inférieur à 25 dB réduisent la fatigue pendant les longs postes de travail. Les commandes centralisées permettent une utilisation par une seule personne sans exposition à la poussière ni aux risques de manutention manuelle, diminuant ainsi les incidents enregistrables auprès de l'OSHA de 41 % (Journal de la Santé au Travail, 2023). La surveillance en temps réel de la qualité de l'air protège davantage les équipes dans des environnements fermés tels que les tunnels ou les sous-sols.

Pourquoi la fabrication en grande usine inspire-t-elle la confiance dans les malaxeurs automoteurs ?

Ingénierie avancée et normes de qualité rigoureuses

Les grands fabricants s'appuient sur des installations de production certifiées ISO où des robots effectuent les soudures et où des conceptions assistées par ordinateur guident le processus, atteignant une précision extrême d'environ 0,1 mm lors de la fabrication des tambours malaxeurs. Les composants hydrauliques sont soumis à des tests de contrainte prolongés durant trois jours complets sans interruption, tandis que les bras de chargement doivent réussir des vérifications de durabilité impliquant plus de dix mille cycles, ce qui représente en réalité 35 pour cent de rigueur supplémentaire par rapport aux exigences de la plupart des industries. Selon les données du dernier rapport sur la manutention publié en 2024, on observe également un fait intéressant : les équipements fabriqués en usine connaissent environ 98 pour cent de pannes majeures de pièces en moins comparé à ceux provenant des petits ateliers locaux. Cela paraît logique, car les grandes structures peuvent se permettre des mesures de contrôle qualité plus performantes.

Innovations en matière de durabilité et de performance des malaxeurs mobiles

Les récentes avancées incluent :

- Tambours en alliage chrome-molybdène résistant à la corrosion, prolongeant la durée de vie de huit fois

- Capteurs de charge alimentés par l'IA empêchant 92 % des incidents de surcharge

- Systèmes hydrauliques régénératifs réduisant la consommation d'énergie de 27 %

Support complet : garantie, réseaux de service et surveillance des données

Les fabricants leaders proposent :

- garantie structurelle de 5 ans (contre une norme industrielle de 2 ans)

- livraison des pièces en 48 heures sur 86 % des chantiers mondiaux

- Diagnostics IoT à distance résolvant 73 % des problèmes avant panne

Fiabilité prouvée sur des projets d'infrastructure à grande échelle

Les malaxeurs autochargeurs construits en usine ont fonctionné dans des conditions extrêmes, notamment :

- projets de tunnel de 18 km dans les régions alpines fonctionnant à -25 °C

- Grands projets côtiers avec plus de 500 cycles de malaxage quotidiens

- Opérations de reprise après sinistre assurant un temps de fonctionnement de 98 %

Cette combinaison de rigueur technique et de support mondial explique pourquoi 89 % des entreprises de construction lourde spécifient des modèles construits en usine pour les travaux critiques (Enquête mondiale sur la construction 2023).

FAQ

Qu'est-ce qu'un camion malaxeur autotéléchargeur ?

Un camion malaxeur autotéléchargeur est un malaxeur de béton mobile qui intègre dans un seul véhicule les fonctions de stockage, de dosage et de malaxage du béton, éliminant ainsi le besoin d'installations de centrale à béton séparées et réduisant la dépendance aux fournisseurs de béton prêt à l'emploi.

Quels sont les avantages de l'utilisation de camions malaxeurs autotéléchargeurs sur les chantiers de construction ?

Ces camions permettent d'économiser du temps et des coûts en réduisant les besoins en équipements et en main-d'œuvre, en offrant des ajustements de mélange en temps réel et en minimisant les déchets. Ils sont particulièrement avantageux sur les sites éloignés ou urbains où l'espace est limité.

Comment les camions malaxeurs autotéléchargeurs contribuent-ils à la durabilité environnementale ?

En réduisant le nombre de trajets de transport, ces camions abaissent les émissions de carbone. Ils permettent également un malaxage juste-à-temps pour éviter le gaspillage, réduire l'utilisation de ciment et intégrer un recyclage fermé de l'eau, soutenant ainsi des pratiques de construction durables.

Les camions malaxeurs automoteurs sont-ils sûrs à utiliser en milieu urbain ?

Oui, ils sont conçus pour une utilisation plus sécurisée grâce à des caractéristiques telles que des rayons de braquage réduits, des stabilisateurs automatiques, des caméras de vision complète et des systèmes d'avertissement de proximité, réduisant ainsi les risques d'accidents dans les espaces restreints.

Quel est le retour sur investissement estimé pour les camions malaxeurs automoteurs ?

L'investissement initial, compris entre 180 000 $ et 220 000 $, atteint généralement son seuil de rentabilité en 3 à 5 ans, offrant des économies à long terme grâce à une réduction des besoins en main-d'œuvre, en déchets et en maintenance.

Table des Matières

- Comment les camions malaxeurs automoteurs réduisent-ils les dépendances opérationnelles

-

Efficacité en coûts et en temps dans les applications de construction en conditions réelles

- Réduction des coûts de main-d'œuvre et d'équipement grâce à l'intégration fonctionnelle

- Économies de temps en évitant les retards de livraison du béton prêt à l'emploi

- ROI à long terme et délais de réalisation de projet accélérés

- Équilibrer l'investissement initial avec les économies sur le cycle de vie

- Automatisation de précision et contrôle constant de la qualité du béton

- Sécurité, durabilité et avantages environnementaux

- Pourquoi la fabrication en grande usine inspire-t-elle la confiance dans les malaxeurs automoteurs ?

-

FAQ

- Qu'est-ce qu'un camion malaxeur autotéléchargeur ?

- Quels sont les avantages de l'utilisation de camions malaxeurs autotéléchargeurs sur les chantiers de construction ?

- Comment les camions malaxeurs autotéléchargeurs contribuent-ils à la durabilité environnementale ?

- Les camions malaxeurs automoteurs sont-ils sûrs à utiliser en milieu urbain ?

- Quel est le retour sur investissement estimé pour les camions malaxeurs automoteurs ?