Wie selbstladende Mischerfahrzeuge operative Abhängigkeiten verringern

Integrierte Dosierung und Mischung eliminieren die Abhängigkeit von Fertigbetonwerken

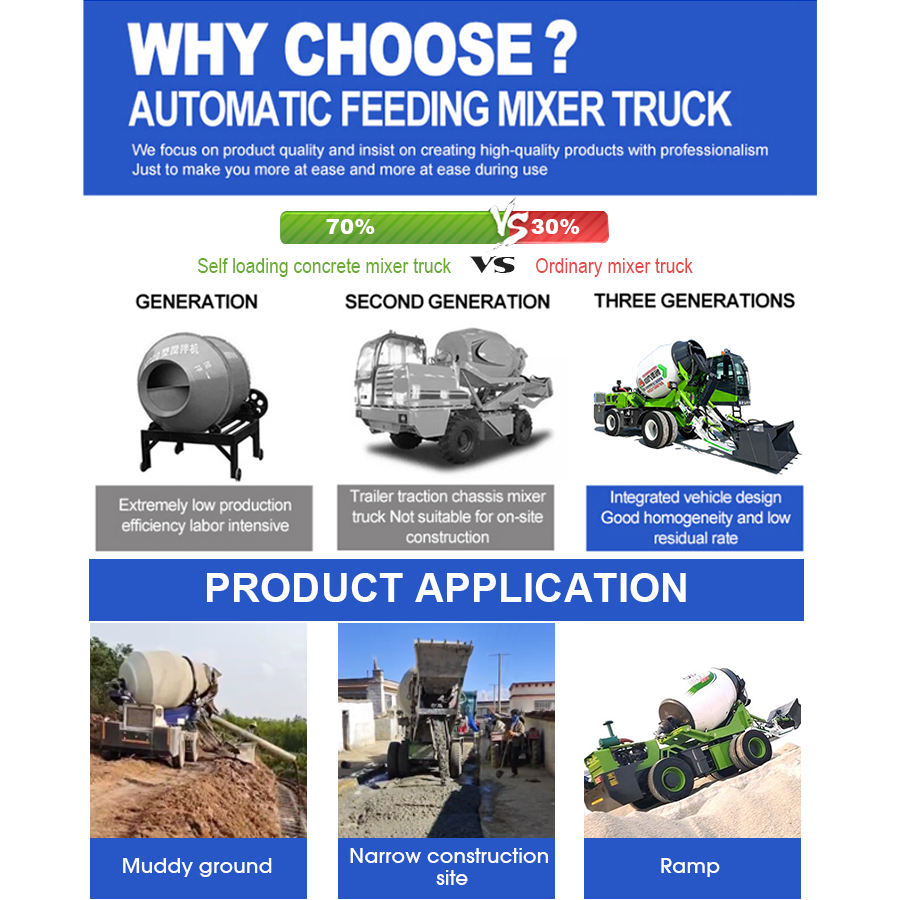

Selbstladende Mischerfahrzeuge vereinen die gesamte Betonproduktion in einer einzigen mobilen Maschine, sodass die großen, feststehenden Mischanlagen rund um Baustellen nicht mehr erforderlich sind. Wenn alle Schritte – von der Materiallagerung über die Dosierung bis hin zur Mischung – direkt an Bord erfolgen, sparen Bauteams enorm viel Zeit, die sie andernfalls mit Warten auf Lieferungen externer Zulieferer verbringen würden. Laut einer im vergangenen Jahr veröffentlichten Studie zu verschiedenen Brückenbau-Projekten konnten Arbeiter etwa die Hälfte ihrer üblichen Aufbauzeit einsparen, wenn sie diese mobilen Mischer statt herkömmlicher Methoden verwendeten. In der Studie wurde beispielsweise erwähnt, dass sich die frustrierenden Wartezeiten von zwei bis vier Stunden, die bei der Installation von Anlagen und beim Transport von Materialien zwischen verschiedenen Standorten entstehen, deutlich reduzierten.

Echtzeit-Betoneinstellungen ohne Koordination mit Zulieferern

Da die On-Board-Automatisierung nun verfügbar ist, können Arbeiter die Mischungen direkt beim Gießen von Beton anpassen, was bedeutet, dass sie nicht mehr auf externe Fertigbetonfahrzeuge warten müssen. Das System umfasst Wassersensoren sowie volumetrische Dosiertechnik, die es ermöglicht, etwa alle 8 Minuten Anpassungen vorzunehmen. Laut dem Bericht von SQMG aus dem Jahr 2022 reduziert diese Konfiguration den Materialabfall bei Hochhausbauten um rund 18 Prozent. Und auch die Zeitersparnis darf nicht vergessen werden. Bauunternehmer sparen typischerweise etwa siebeneinhalb Stunden pro Tag, die zuvor durch Wartezeiten auf neue Betonchargen verloren gingen, weil irgendwo anders der Zeitplan durcheinandergeraten war.

Autonomie auf abgelegenen oder logistisch anspruchsvollen Baustellen

Selbstlademischer mit ihren Allradantrieben und kompakten Abmessungen, die durch Öffnungen von etwas mehr als drei Metern Breite passen, erreichen tatsächlich Orte, die für herkömmliche Geräte unzugänglich sind. Bergbaugemeinden haben laut aktuellen Infrastrukturstudien des vergangenen Jahres erlebt, dass Fundamentprojekte rund zwölf Tage schneller abgeschlossen wurden, da nicht mehr auf Lieferungen gewartet werden muss. Ein weiterer großer Vorteil liegt darin, dass diese Maschinen nur eine Person zur Bedienung benötigen, anstatt ganze Teams, wie sie bei traditionellen Aufbauten mit mehreren Maschinen erforderlich sind. Dadurch reduziert sich der Personalbedarf um nahezu drei Viertel, insbesondere in Regionen, in denen es schwierig ist, Arbeitskräfte zu finden.

Kosten- und Zeiteffizienz in realen Bauprojekten

Selbstladende Mischerfahrzeuge bieten messbare Kosteneinsparungen und Zeitvorteile, da sie Ausrüstung und Arbeitsabläufe in einem automatisierten System kombinieren. Projekte, die diese Einheiten nutzen, reduzieren die Mietkosten für Geräte um bis zu 40 %, indem separate Lader und stationäre Mischer entfallen (Construction Efficiency Report 2023).

Reduzierte Personalkosten und Gerätekosten durch funktionale Integration

Der integrierte Betrieb reduziert den Personalbedarf um 2–3 Arbeitnehmer pro Schicht im Vergleich zu herkömmlichen Arbeitsabläufen. Ein Bediener übernimmt das Be- und Entladen, Mischen und Ausgießen ohne zusätzliche Mannschaft für die Materialhandhabung oder die Überwachung des Mischers, was zu durchschnittlichen täglichen Einsparungen von 640 US-Dollar bei den Arbeitskosten führt.

Zeiteinsparungen durch Vermeidung von Lieferverzögerungen bei Fertigbeton

Projekte eliminieren 12–18 Stunden wöchentliche Ausfallzeiten, die durch Terminüberschneidungen oder kurzfristige Designänderungen mit Betonfertigteil-Lieferanten entstehen. Die Einhaltung der kritischen Projektzeitpläne führt zu verbesserten termingerechten Fertigstellungsquoten – wie von 78 % der Unternehmer berichtet, die selbstladende Anlagen verwenden (ACI 2022 Projekt-Daten).

Langfristige Rendite und schnellere Projektabwicklung

Die anfängliche Investition von 180.000–220.000 USD in selbstladende Lkw amortisiert sich innerhalb von 3–5 Jahren durch:

- 45 % weniger Vorkommnisse mit überschüssigem Betonabfall

- 22 % schnellere Verlegung von Baustelle zu Baustelle

- Einsparung von 15.000 USD/Monat an Dritt-Anmischgebühren

Abwägung der Anfangsinvestition gegenüber Lebenszykluskostenersparnissen

Obwohl sie anfänglich teurer als Standardmischer sind, zeigt die Lebenszyklusanalyse über 8 Jahre hinweg eine um 27 % niedrigere Gesamtbesitzkostenquote aufgrund geringerer Wartungskosten und der mehrfachen Nutzung bei verschiedenen Projekten. Modulare Komponenten verlängern die Nutzungsdauer bei ordnungsgemäßer Wartung auf 12–15 Jahre und steigern so den langfristigen Wert.

Präzise Automatisierung und gleichbleibende Betonqualitätskontrolle

Wägung an Bord und automatisches Mischen für exakte Dosierung

Heutige selbstladende Mischer sind mit automatisierten Dosiersystemen ausgestattet, die Wägezellen, Feuchtesensoren und computer-gesteuerte Dosiereinheiten kombinieren. Diese Systeme erreichen Rezeptvorgaben ziemlich genau, gewöhnlich innerhalb von etwa 1,5 Prozent, wie Transtech-Forschungsergebnisse aus dem Jahr 2025 zeigen. Die konsequente Einhaltung des Wasser-Zement-Verhältnisses ist entscheidend dafür, dass Bauwerke langfristig stabil bleiben. Die integrierten Wägesysteme liefern Echtzeit-Rückmeldungen, die den Mischprozess bei Bedarf anpassen. Wenn sich die Feuchtewerte der Zuschlagstoffe ändern oder Material verspätet eintrifft, nimmt das System automatische Korrekturen vor, um die Qualitätsstandards während der gesamten Produktion aufrechtzuerhalten.

Gewährleistete Beton-Gleichmäßigkeit über alle Ausschüttzyklen hinweg

Programmierbare Steuerungen gewährleisten eine konstante Trommelgeschwindigkeit und -drehung während des Ausgabevorgangs, mit einer Schlumpf-Test-Abweichung von ±3 % zwischen erster und letzter Ausschüttung. Kontinuierliche Vermischung verhindert die Entmischung von Zuschlagstoffen, während temperaturgeregelte Fächer optimale Aushärtungsbedingungen ermöglichen – entscheidend für große, durchgehende Betonierarbeiten.

Minimierter Materialabfall durch bedarfsgerechte Mischung

Die just-in-time-Mischung ermöglicht die Produktion in 0,25-m³-Schritten, angepasst an den jeweiligen Bedarf der Baustelle, wodurch sich der überschüssige Materialabfall im Vergleich zu Chargen-und-Transport-Verfahren um 89 % verringert. Puffersilos fangen Restmengen aus Reinigungszyklen auf, und digitale Auftragsrechner verhindern Überbestellungen, indem sie die Gießpläne mit den Bestandsmengen abstimmen.

Überbrückung der Kluft: Fortschrittliche Technik und Schulungsbedarf für Bediener

Während die Automatisierung 92 % der Präzisionsaufgaben übernimmt, bleibt eine zertifizierte Schulung für die Fehlerbehebung bei der Sensor-Kalibrierung und die Interpretation von Diagnosen unerlässlich. Hersteller integrieren nun Augmented-Reality-Überlagerungen in Bedienfelder, um virtuelle Anleitungen zur Überprüfung der Gesteinskörnung und zur Validierung der Slump-Ergebnisse anhand der Projektspezifikationen bereitzustellen.

Sicherheit, Nachhaltigkeit und Umweltvorteile

Sicherer Betrieb in beengten oder urbanen Baubereichen

Selbstlademischer, die Misch- und Transportfunktionen in einer Maschine kombinieren, helfen dabei, Staus und Geräteüberlastung auf jenen beengten Baustellen zu reduzieren, die wir alle nur zu gut kennen. Diese Maschinen verfügen über kleinere Wendekreise und sind mit automatischen Stabilisatoren ausgestattet, was ihre Bedienung deutlich sicherer macht. Laut aktuellen Daten der Construction Safety Alliance (2024) sinkt die Unfallrate in städtischen Gebieten mit beengtem Platzangebot um etwa 32 %. Darüber hinaus erhalten Bediener Zugang zu Rundumsicht-Kameras sowie Warnsystemen, die piepsen, wenn sich etwas zu nah nähert. Diese Kombination trägt erheblich dazu bei, die Sicherheit von Arbeitern im Bereich von Fußgängerverkehr und empfindlichen Strukturen wie historischen Gebäuden oder neu verlegten Rohren zu gewährleisten.

Geringerer CO₂-Fußabdruck durch reduzierte Transportfahrten

Jede vermiedene Hin- und Rückfahrt eines Betonmischwagens spart jährlich etwa 250 kg CO² ein. Bei einem typischen Guss von 100 m³ entspricht dies einer Einsparung von 8,5 Tonnen CO² – vergleichbar mit der Energieversorgung von 2,3 Haushalten für ein Jahr (Daten von 2024 des World Green Building Council). Diese Einsparungen unterstützen die globalen Dekarbonisierungsziele im Bauwesen.

Nachhaltige Praktiken durch Just-in-Time-Betonmischung

Die bedarfsgerechte Mischung verhindert Abfall durch vorzeitiges Erhärten – ein branchenweites jährliches Problem in Höhe von 740 Millionen US-Dollar (Global Concrete Institute 2024). Präzise Dosierung reduziert den Zementüberschuss um 12–15 %, während das geschlossene Wasserkreislaufsystem den Frischwasserverbrauch um 30 % senkt. Diese Praktiken entsprechen den ISO-14001-Standards, wie im Concrete Sustainability Report 2024 detailliert beschrieben.

Verbesserte Arbeitsbedingungen und Bedienererfahrung

Ergonomische Kabinen mit vibrationsgedämpften Sitzen und Geräuschpegeln unter 25 dB reduzieren die Ermüdung während längerer Schichten. Zentrale Steuerelemente ermöglichen den Ein-Personen-Betrieb, ohne dass das Bedienpersonal Staub ausgesetzt oder manuellen Handhabungsrisiken ausgesetzt ist, wodurch die OSHA-aufzeichnungspflichtigen Vorfälle um 41 % sinken (Occupational Health Journal 2023). Die Echtzeit-Überwachung der Luftqualität schützt die Crews zudem in geschlossenen Umgebungen wie Tunneln oder Kellern.

Warum Big Factory Manufacturing beim Selbstlademischer Vertrauen aufbaut

Fortgeschrittene Technik und strenge Qualitätsstandards

Große Hersteller setzen auf ISO-zertifizierte Produktionsanlagen, bei denen Roboter die Schweißarbeiten übernehmen und computergestützte Konstruktionen den Prozess steuern, wodurch eine nahezu präzise Genauigkeit von etwa 0,1 mm beim Herstellen der Mischbehälter erreicht wird. Die hydraulischen Komponenten werden mit lang andauernden Belastungstests auf Herz und Nieren geprüft, die drei volle Tage am Stück laufen, während die Ladearme Haltbarkeitsprüfungen mit mehr als zehntausend Zyklen bestehen müssen, was tatsächlich 35 Prozent strenger ist als die Anforderungen der meisten Branchen. Ein Blick auf die Daten aus dem im Jahr 2024 veröffentlichten Bericht zum Materialhandling zeigt ebenfalls etwas Interessantes: Fabrikmäßig hergestellte Geräte weisen etwa neunundneunzig Prozent weniger Ausfälle bei wesentlichen Bauteilen auf als jene aus kleineren lokalen Werkstätten. Das ist verständlich, da größere Betriebe sich bessere Qualitätskontrollmaßnahmen leisten können.

Innovationen bei der Haltbarkeit und Leistung von mobilen Mischanlagen

Zu den jüngsten Fortschritten zählen:

- Korrosionsbeständige Chrom-Molybdän-Legierungsbehälter, die die Lebensdauer um das Achtfache verlängern

- KI-gestützte Lastsensoren verhindern 92 % der Überlastvorfälle

- Regenerative Hydrauliksysteme senken den Energieverbrauch um 27 %

Umfassender Support: Garantie, Servicenetzwerke und Datenüberwachung

Führende Hersteller bieten:

- 5-jährige strukturelle Garantie (im Vergleich zum Branchenstandard von 2 Jahren)

- 48-Stunden-Teilelieferung an 86 % der globalen Baustellen

- Fern-IoT-Diagnose behebt 73 % der Probleme vor dem Ausfall

Nachgewiesene Zuverlässigkeit bei Großprojekten der Infrastruktur

Fabrikgefertigte selbstladende Mischer haben unter extremen Bedingungen funktioniert, darunter:

- 18 km lange Tunnelprojekte in alpinen Regionen mit Betrieb bei -25 °C

- Küsten-Megaprojekte mit über 500 Mischzyklen täglich

- Katastrophen-Wiederherstellungsmaßnahmen mit einer Verfügbarkeit von 98 %

Diese Kombination aus ingenieurstechnischer Präzision und globalem Support erklärt, warum 89 % der großen Baufirmen werkseitig gefertigte Modelle für sicherheitsrelevante Arbeiten vorschreiben (Globaler Baubranche-Report 2023).

FAQ

Was ist ein selbstladender Mischer-Lkw?

Ein selbstladender Mischer-Lkw ist ein mobiler Betonmischer, der die Funktionen zur Lagerung, Dosierung und Mischung von Beton in einem einzigen Fahrzeug vereint, wodurch separate Mischanlagen entfallen und die Abhängigkeit von Fertigbetonlieferanten reduziert wird.

Welche Vorteile bieten selbstladende Mischer-Lkws auf Baustellen?

Diese Lkws sparen Zeit und Kosten, indem sie den Gerätebedarf und den Personalaufwand reduzieren, Echtzeit-Misanpassungen ermöglichen und Abfall minimieren. Sie sind besonders vorteilhaft an abgelegenen oder städtischen Baustellen mit beengten Platzverhältnissen.

Wie tragen selbstladende Mischer-Lkws zur ökologischen Nachhaltigkeit bei?

Durch die Verringerung von Transportfahrten senken diese Lkw die CO2-Emissionen. Zudem ermöglichen sie eine just-in-time Mischung, um Abfall zu vermeiden, den Zementverbrauch zu reduzieren und ein geschlossenes Wasserkreislaufsystem einzubinden, wodurch nachhaltige Baupraktiken unterstützt werden.

Sind selbstladende Mischer-Lkws sicher im urbanen Umfeld einsetzbar?

Ja, sie sind für sicherere Operationen konzipiert und verfügen über Funktionen wie kleinere Wendekreise, automatische Stabilisatoren, Rundumsicht-Kameras und Annäherungswarnsysteme, wodurch Unfallrisiken in beengten Räumen verringert werden.

Wie hoch ist die geschätzte Amortisationsdauer für selbstladende Mischer-Lkws?

Die anfängliche Investition, die zwischen 180.000 und 220.000 USD liegt, amortisiert sich typischerweise innerhalb von 3 bis 5 Jahren und bietet langfristige Kosteneinsparungen durch geringeren Personalaufwand, weniger Abfall und reduzierte Wartungsanforderungen.

Inhaltsverzeichnis

- Wie selbstladende Mischerfahrzeuge operative Abhängigkeiten verringern

- Kosten- und Zeiteffizienz in realen Bauprojekten

- Präzise Automatisierung und gleichbleibende Betonqualitätskontrolle

- Sicherheit, Nachhaltigkeit und Umweltvorteile

- Warum Big Factory Manufacturing beim Selbstlademischer Vertrauen aufbaut

-

FAQ

- Was ist ein selbstladender Mischer-Lkw?

- Welche Vorteile bieten selbstladende Mischer-Lkws auf Baustellen?

- Wie tragen selbstladende Mischer-Lkws zur ökologischen Nachhaltigkeit bei?

- Sind selbstladende Mischer-Lkws sicher im urbanen Umfeld einsetzbar?

- Wie hoch ist die geschätzte Amortisationsdauer für selbstladende Mischer-Lkws?