Hvordan selvlastende blandevogns-trucks reducerer operationelle afhængigheder

Integreret batchblanding eliminerer afhængighed af færdigblandingsanlæg

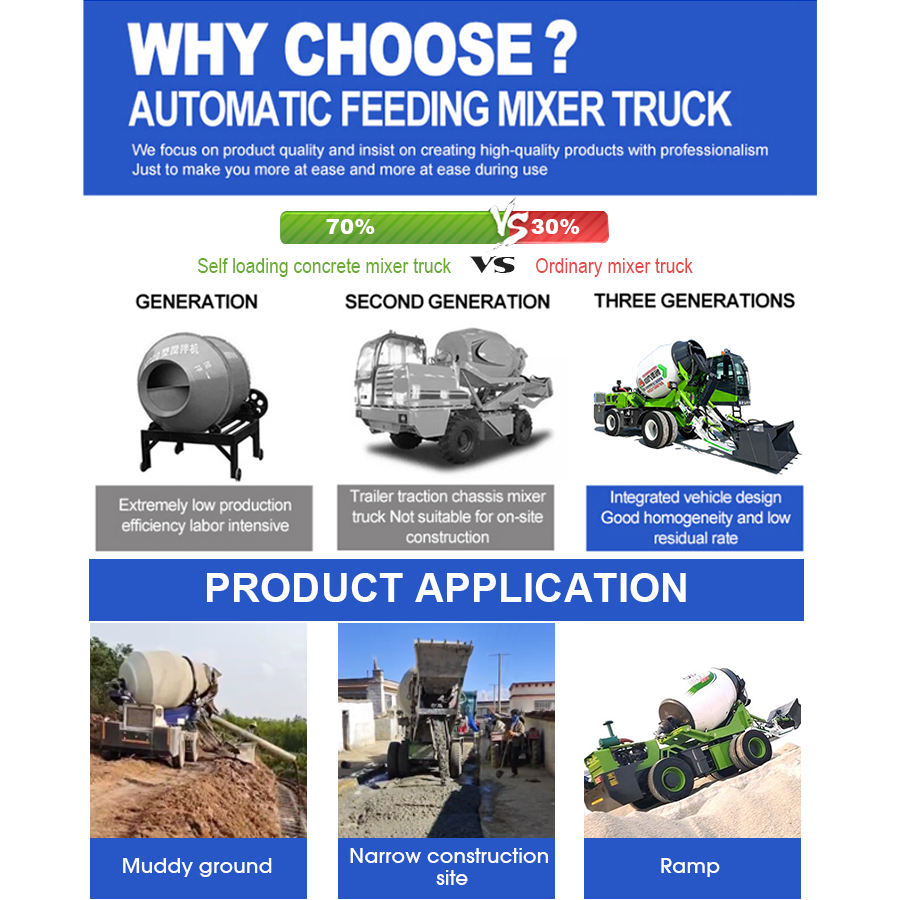

Selvlastende betonblanderbiler samler al betonproduktion i én mobil maskine, så der ikke længere er behov for de store faste blandeanlæg ved byggepladser. Når alt fra lagring af materialer til måling og blanding sker lige dér om bord, sparer byggemandskaber masser af tid, som ellers ville gå med på at vente på leveringer fra eksterne leverandører. Ifølge forskning offentliggjort sidste år, der undersøgte forskellige brobygningsprojekter, sparede arbejdere cirka halvdelen af deres sædvanlige opstartstid ved at bruge disse mobile blandingssystemer i stedet for traditionelle metoder. Studiet nævnte noget i retning af at reducere de frustrerende ventetider på 2 til 4 timer, som typisk opstår under installation af anlæg og transport af materialer mellem forskellige lokationer.

Realtidsjustering af beton uden koordination med leverandør

Med den nuværende mulighed for automatisk kontrol direkte på stedet kan arbejdere justere blandingens sammensætning, mens de hælder beton, hvilket betyder, at de ikke længere behøver at vente på eksterne færdigblandingslastbiler. Systemet omfatter vandsensorer samt volumetrisk doseringsudstyr, der tillader justeringer hvert ca. 8. minut. Ifølge SQMG's rapport fra 2022 reducerer denne løsning spild af materialer med cirka 18 procent ved byggeri af høje bygninger. Og så er der også tidsbesparelsen. Entreprenører sparer typisk omkring syv og en halv time dagligt, som tidligere gik tabt på grund af ventetid for nye betonblandinger, fordi nogen et andet sted havde lavet en fejl i planlægningen.

Autonomi på Fjernliggende eller Logistisk Udfordrende Byggepladser

Selvlastende betonblandere med deres firehjulstræk-systemer og karosseri, der kan klemme sig gennem rum lidt over tre meter brede, når faktisk steder, som almindeligt udstyr simpelthen ikke kan nå. Ifølge seneste infrastrukturundersøgelser fra sidste år har bjergsamfund set fundamentprojekter afsluttet cirka tolv dage hurtigere i forhold til de gamle anlægsbaserede metoder, da der ikke længere er ventetid på leveringer. En anden stor fordel er, at disse maskiner kun kræver én person til betjening i stedet for hele arbejdsgrupper, som normalt kræves ved traditionelle opstillinger med flere maskiner, hvilket reducerer personalkravene med op til tre fjerdedele i områder, hvor det er svært at finde arbejdskraft.

Omkostnings- og tidsmæssig effektivitet i praktiske byggeapplikationer

Selvlastende betonblandervogne leverer målbare besparelser i omkostninger og tid ved at konsolidere udstyr og arbejdsfunktioner til ét automatiseret system. Projekter, der bruger disse enheder, reducerer lejeomkostningerne for udstyr med op til 40 % ved at fjerne separate lastere og stationære blandingstanke (Construction Efficiency Report 2023).

Reducerede omkostninger til arbejdskraft og udstyr gennem funktionsintegration

Den integrerede drift reducerer behovet for arbejdskraft med 2–3 arbejdere pr. vagt i forhold til traditionelle arbejdsgange. Én operatør håndterer indlæsning, blanding og udhældning uden ekstra personale til materialehåndtering eller tilsyn med blanderen, hvilket resulterer i gennemsnitlige daglige besparelser på 640 USD i løsomkostninger.

Tidsbesparelse ved undgåelse af leveringsforsinkelser fra færdigblandet beton

Projekter eliminerer 12–18 timers ugentlig nedetid forårsaget af tidsplanmæssige konflikter eller sidste-minut-designændringer hos leverandører af færdigblandet beton. Bevarelsen af kritiske tidslinjer resulterer i forbedrede tidsnøjagtige færdiggørelsesrater – rapporteret af 78 % af entreprenører, der bruger selvladende anlæg (ACI 2022 Projektdata).

Langsigtet afkast og hurtigere projektcyklus

Den oprindelige investering på 180.000–220.000 USD i selvladende lastbiler betaler sig inden for 3–5 år gennem:

- 45 % færre tilfælde af spildt beton

- 22 % hurtigere flytning mellem byggepladser

- Fjernelse af 15.000 USD/måned i eksterne blandingsgebyrer

Afbalancering af den første investering med besparelser i hele livscyklussen

Selvom de er dyrere i starten end almindelige blandingstransporter, viser livscyklusanalysen omkostninger ved eje, der er 27 % lavere over 8 år på grund af reduceret vedligeholdelse og genbrug over flere projekter. Modulære komponenter forlænger levetiden til 12–15 år med korrekt vedligeholdelse, hvilket øger den langsigtende værdi.

Præcisionsautomatisering og konsekvent kontrol med betonkvalitet

Indvendig vægning og automatiske blandingsprocesser til nøjagtig batchproduktion

Nuværende selvlastemaskiner er udstyret med automatiske batchesystemer, der kombinerer lastceller, fugtighedssensorer og computerstyrede doseringssystemer. Disse systemer kan med rimelig stor præcision ramme opskriftsmål, typisk inden for ca. 1,5 procent ifølge Transtechs forskning fra 2025. At bevare konstante vand-cement-forhold er meget vigtigt for at sikre, at konstruktioner holder i længden. De indvendige vægesystemer giver feedback i realtid, som justerer blandeprocessen efter behov. Når der sker ændringer i tilslagets fugtindhold eller når materialer ankommer sent, foretager systemet automatisk justeringer for at opretholde kvalitetsstandarder gennem hele produktionsforløbet.

Garanteret ensartethed af beton over alle hældningscykluser

Programmerbare logikstyringer sikrer konstant trommehastighed og rotation under udledning, med en slumphældningsvariation på ±3 % mellem første og sidste hældning. Kontinuerlig blanding forhindrer segregation af tilslag, mens temperaturregulerede kompartimenter understøtter optimale herdeforhold – afgørende for store, uafbrudte støbninger.

Minimeret materialeaffald gennem blandning efter behov

Blanding lige til tiden muliggør produktion i skridt på 0,25 m³, tilpasset de aktuelle byggepladsbehov, og reducerer restmateriale med 89 % i forhold til batch-og-transport-metoder. Overløbsbeholdere opsamler restblanding fra rengøringscyklusser, og digitale opgaveberegner undgår overbestilling ved at koordinere støbeskemaer med lagerbeholdningen.

Reducerer afstanden: Avanceret teknologi og behov for operatørtræning

Selvom automatisering håndterer 92 % af præcisionsopgaverne, er certificeret uddannelse stadig afgørende for fejlfinding i sensorkalibrering og fortolkning af diagnosticering. Producenter integrerer nu augmented reality-overlejring i kontrolpaneler, hvilket giver virtuel vejledning til verifikation af aggregatgradering og validering af slump-resultater i forhold til projektkrav.

Sikkerhed, bæredygtighed og miljømæssige fordele

Sikrere drift i indelukkede eller bynære byggezoner

Selvlastende betonblandere, der kombinerer batchning og transport i én enkelt maskine, hjælper med at mindske trafikpropper og udstyrskaos på de trange byggepladser, vi alle kender så godt. Disse maskiner har mindre drejekredse og er udstyret med automatiske stabilisatorer, hvilket gør dem meget sikrere at betjene. Ifølge nyeste data fra Construction Safety Alliance (2024) falder ulykkestallene med omkring 32 % i byområder, hvor plads er dyr. Desuden får operatører adgang til fuld dæknings-kameraer samt varslingssystemer, der bipper, når noget kommer for tæt på. Denne kombination bidrager virkelig til at beskytte arbejdere i områder med fodgængere og sårbare konstruktioner som historiske bygninger eller nylagt rør.

Nedsat CO₂-aftryk via færre transportturer

Hver undgået tur med lastbil til transport af færdigblandet beton sparer ca. 250 kg CO² årligt. For et typisk støb på 100 m³ svarer dette til en besparelse på 8,5 tons CO² – svarende til at dække strømforbruget i 2,3 husholdninger i et år (data fra World Green Building Council 2024). Disse reduktioner understøtter de globale nedbrydningsmål inden for byggeri.

Bæredygtige praksisformer muliggjort af just-in-time betonblanding

Blanding efter behov forhindrer spild pga. tidlig herding – et årligt problem i branchen, der koster 740 millioner dollars (Global Concrete Institute 2024). Præcis dosering reducerer cementoversvømning med 12–15 %, mens genbrug af vand i lukkede kredsløb nedsætter forbruget af ferskvand med 30 %. Disse praksisformer overholder ISO 14001-standarder, som beskrevet i Concrete Sustainability Report 2024.

Forbedrede arbejdsforhold og operatorens arbejdserfaring

Ergonomiske kabiner med vibrationsdæmpede sæder og støjniveauer under 25 dB reducerer træthed under lange vagter. Centraliserede kontroller tillader enkeltpersonsdrift uden udsættelse for støv eller risici forbundet med manuelt håndtering, hvilket formindsker OSHA-registrerbare hændelser med 41 % (Occupational Health Journal 2023). Echtids overvågning af luftkvalitet beskytter yderligere besætningen i lukkede omgivelser som tunneler eller kældre.

Hvorfor store fabrikker skaber tillid til selvladende betonblandere

Avanceret ingeniørarbejde og strenge kvalitetsstandarder

Store producenter er afhængige af ISO-certificerede produktionsopstillinger, hvor robotter udfører svejseopgaver, og computerstøttede designs styrer processen, hvilket giver næsten præcisionsnøjagtighed ned til omkring 0,1 mm ved fremstilling af blandetromler. Hydraulikkomponenterne testes grundigt med langvarige belastningstests, der kører i tre dage i træk, mens lastearme skal bestå holdbarhedstests, der involverer over ti tusind cyklusser – faktisk 35 procent mere krævende end det, de fleste industrier kræver. Ifølge data fra det seneste 'Material Handling Report' udgivet i 2024 viser det sig også noget interessant: Maskiner fremstillet i fabrikker har omkring nioghalvfems procent færre alvorlige defekte komponenter sammenlignet med udstyr fra mindre lokale værksteder. Det giver god mening, da større virksomheder kan tillade sig bedre kvalitetskontrolforanstaltninger.

Innovationer inden for mobilmixeres holdbarhed og ydeevne

Seneste fremskridt inkluderer:

- Korrosionsbestandige chrom-molybdæn-legerede tromler, som forlænger levetiden otte gange

- AI-drevne lastsensorer, der forhindrede 92 % af overbelastningsuheld

- Regenererende hydrauliske systemer, der reducerer energiforbruget med 27 %

Kompleks support: Garanti, servicesnetværk og datalogning

Førende producenter tilbyder:

- 5-årig strukturgaranti (modsat branchestandarden på 2 år)

- levering af reservedele inden for 48 timer til 86 % af globale arbejdssteder

- Fjernbetjent IoT-diagnostik, der løser 73 % af problemerne før fejl opstår

Bevist pålidelighed i store infrastrukturprojekter

Fabriksbyggede selvlastemixere har ydet under ekstreme forhold, herunder:

- 18 km tunneler i alpine områder med temperaturer ned til -25 °C

- Kystnære megaprojekter med over 500 blandingcyklusser dagligt

- Genopretning af drift efter katastrofer vedligeholder 98 % oppetid

Denne kombination af teknisk stringens og global support forklarer, hvorfor 89 % af store entreprenørvirksomheder specificerer fabriksbyggede modeller til kritiske opgaver (Global Construction Survey 2023).

Ofte stillede spørgsmål

Hvad er en selvladende betonblanderbil?

En selvladende betonblanderbil er en mobil betonblander, der integrerer funktionerne til lagring, dosering og blanding af beton i ét køretøj, hvilket eliminerer behovet for separate blandeanlæg og reducerer afhængigheden af færdigblandet beton.

Hvad er fordelene ved at bruge selvladende betonblanderbiler på byggepladser?

Disse biler sparer tid og omkostninger ved at reducere udstyrsbehov og arbejdskraft, giver mulighed for realtidsjustering af blandingen og minimerer spild. De er særligt fordelagtige på afsidesliggende eller urbanske byggepladser med begrænset plads.

Hvordan bidrager selvladende betonblanderbiler til miljømæssig bæredygtighed?

Ved at reducere transportturer nedsætter disse lastbiler CO2-udledningen. De muliggør også just-in-time-blanding for at forhindre spild, mindske brugen af cement og integrere genbrug af vand i et lukket kredsløb, hvilket understøtter bæredygtige byggemetoder.

Er selvlastende betonblandervogne sikre at bruge i bymiljøer?

Ja, de er designet til sikrere drift med funktioner som mindre drejecirkler, automatiske stabilisatorer, fuld-synskameraer og nærhedsadvarselsystemer, hvilket formindsker ulykkesrisici i trange omgivelser.

Hvad er den estimerede afkastning på investeringen for selvlastende betonblandervogne?

Den første investering, der ligger mellem 180.000 og 220.000 USD, har typisk en tilbagebetalingstid på 3-5 år og giver langsigtet besparelse gennem reduceret arbejdskraft, mindre spild og lavere vedligeholdelsesbehov.

Indholdsfortegnelse

- Hvordan selvlastende blandevogns-trucks reducerer operationelle afhængigheder

- Omkostnings- og tidsmæssig effektivitet i praktiske byggeapplikationer

- Præcisionsautomatisering og konsekvent kontrol med betonkvalitet

- Sikkerhed, bæredygtighed og miljømæssige fordele

- Hvorfor store fabrikker skaber tillid til selvladende betonblandere

-

Ofte stillede spørgsmål

- Hvad er en selvladende betonblanderbil?

- Hvad er fordelene ved at bruge selvladende betonblanderbiler på byggepladser?

- Hvordan bidrager selvladende betonblanderbiler til miljømæssig bæredygtighed?

- Er selvlastende betonblandervogne sikre at bruge i bymiljøer?

- Hvad er den estimerede afkastning på investeringen for selvlastende betonblandervogne?